三、 傳熱過程中基本問題與傳熱機理

傳熱過程中的基本問題可以歸結為:

1、 載熱體用量計算

2、 傳熱面積計算

3、 換熱器的結構設計

4、 提高換熱器生產能力的途徑。

解決這些問題,主要依靠兩個基本關系。

(1) 熱量衡算式 根據能量守恒的概念,若忽略操作過程中的熱量損失,則熱流體放出的熱量等于冷流體取得的熱量。即Q熱=Q冷, 稱為熱量衡算式。由這個關系式可以算得載熱體的用量。

(2) 傳熱速率式 換熱器在單位時間內所能交換的熱量稱為傳熱速率,以Q表示,其單位[W]。實踐證明,傳熱速率的數值與熱流體和冷流體之間的溫度差△tm及傳熱面積S成正比,即: Q=KS△tm (3-1) S=nπd L (3-2) 式 中:Q──傳熱速率,W; S──傳熱面積,m2; △tm──溫度差,0C; K── 傳熱系數,它表明了傳熱設備性能的好壞,受換熱器的結構性能、流體流動情況、流體的物牲等因素的影響,W/m2· ℃ ; n ──管數; d ──管徑,m; L ──管長,m。 若將式(3-1)變換成下列形式: Q/S=△tm/(1/K) (3-3) 式中:△tm──傳熱過程的推動力, ℃ 1/K ──傳熱總阻力(熱阻),m2· ℃/W。 則單位傳熱面積的傳熱速率正比于推動力,反比于熱阻。因此,提高換熱器的傳熱速率的途徑是提高傳熱推動力和降低熱阻。 另一方面,從式(3-1)可知,如杲工藝上所要求的傳熱量Q己知,則可在確定K及△tm的基礎上算傳熱面積S,進而確定換熱器的各部分尺寸,完成換熱器的結構設計。 本章主要介紹應用這兩個基本關系解決上述四個問題。介紹的范圍以穩定傳熱為限。所謂穩定傳熱是指傳熱量與時間無關,即每單位時間內的傳熱量為定值。反之,傳熱量隨著時間而變的則是不穩定傳熱,一般在化工連續生產中都屬穩定傳熱。 就傳熱機理而言,任何熱量傳遞總是通過傳導、對流、輻射三種方式進行的。傳熱可依靠其中一種方式或幾種方式同時進行,凈的熱流方向總是由高溫處向低溫處流動

第三節 傳熱計算

間壁式傳熱是食品工業中應用最廣泛的傳熱方式。在絕大多數情況下,這種傳熱是大規模連續進行的。在這過程中,不論是熱流體,還是冷流體或固體壁面,各點的溫度不隨時間而變,故屬于

穩定傳熱過程。我們主要討論穩定過程。

傳熱計算主要有兩方面內容:一類是設計計算,即根據生產要求的熱負荷確定換熱器的傳熱面積;另一類是校核計算,即計算給定換熱器的傳熱量,流體的流量或溫度等。二者均以換熱器的熱量衡算和傳熱速率方程為計算的基礎。

一、熱量衡算

對間壁式換熱器作能量衡算,因無外功加入,且位能和動能項均可忽略,故實際上為焓衡算。

1.焓差法

Q=qm,h(Hh1-Hh2)= qm,c(Hc2-Hc1)

式中 qm----質量流量,kg/s

H--單位質量流體的焓,J/kg

2.顯熱法

3.潛熱法

二、總傳熱速率方程

(一)總傳熱速率方程

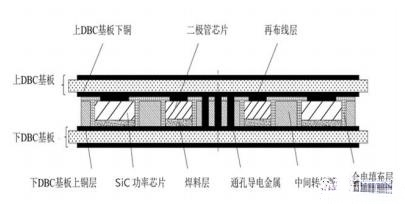

如前所述,兩流體通過管壁的傳熱包括以下過程:

1.熱流體在流動過程中把熱量傳給管壁;

2.通過管壁的熱傳導;

3.熱量由管壁另一側傳給冷流體。

(二)總傳熱系數

(三)污垢熱阻

三、平均溫度差

一般情況下,冷,熱流體在穩定換熱的設備內分別在間壁兩側沿傳熱面進行吸熱或放熱流體的溫度沿傳熱面逐漸變化。局部溫度差也是沿傳熱面而變化的。

當液體發生相變時,則其溫度保持不變。當兩側均為變溫時,兩流體又有順流和逆流之分。這幾種情況下溫度沿傳熱面的變化如圖5-9所示。

對一側變溫或兩側變溫的情形,設冷,熱兩流體的比熱容為常數,總傳熱系數為常數,熱損失可忽略,則在穩定傳熱時可用下列方法計算平均溫度差。

Q=KStm

逆流操作與順流操作相比較,具有如下幾方面的優點:

1.加熱時,若冷液體的初溫終溫處理量以及熱流體的初溫一定由于逆流時熱流體的終溫有可能小于冷流體的終溫,故其熱流體消耗量有可能小于順流者。冷卻時的情況相似,冷流體消耗量有可能小于順流者。

2.完成同一傳熱任務。若熱冷流體消耗量相同,由于逆流的對數平均溫差大于順流,故所需的傳熱面積必小于順流。

由此可見,除個別特殊情況外,應選擇逆流操作較為有利。至于順流操作,它主要用于加熱時必須避免溫度高于某一限定溫度,或冷卻時必須避免溫度低于某一限度的場合。

在實際換熱器中,往往還伴有更復雜的情況。一種是兩液體的流動不是平行而是正交的,這種流動方式稱為錯流。第二種情形是兩流體雖作平行流動,但對一部分管子而言屬順流,對另一部分管子而言屬逆流,這種流動稱為折流。

對于錯流和折流,其平均傳熱溫差可用下法求取:

首先將冷熱液體的進出口溫度假定為逆流操作下的溫度,求取其對數平均溫差,然后乘以修正系數,即得平均溫度差:

四.傳熱的強化

強化傳熱的目的是以最小的傳熱設備獲得最大的生產能力。強化傳熱有如下幾種途徑:

1. 加大傳熱面積

加大傳熱面積可以增加傳熱量,但設備增大,投資和維修費用也隨之增加。要看傳熱量的增加數值能補償費用上的增加。

2. 增加平均溫差

平均溫差愈大,自然熱流量愈大。理論上可采取提高加熱介質溫度或降低冷卻介質溫度的辦法,但往往受客觀條件和工藝條件的限制。另外,在一定的條件下,采用逆流方法代替順流,也可提高平均溫差。

3. 減小傳熱阻

根據熱阻的分析,一般金屬間壁的導熱熱阻是較小的,所以強化措施通常不放在此點上。但當這項熱阻占有顯著分量時,減小壁厚或使用熱導率較高的材料,顯然可以收效,重要的問題在于需要經常保持壁面清潔。有時,防止污垢形成或經常清除垢層成為很重要的強化措施。

熱阻中,重要的是兩側傳熱熱阻,必須細心地考慮其強化措施。加大流速,提高湍動程度,減小層流內層厚度,均有利于提高表面傳熱系數。

第四節 表面傳熱系數關聯式

用牛頓冷卻定律處理復雜的對流傳熱,實質上是把一切復雜的影響因素均集中于表面傳熱系數。

因此,對對流傳熱珠形容便轉化為對各種具體情況的表面傳熱系數的研究。

一對流傳熱的準數方程

(一)影響對流傳熱的因素

實驗表明,影響表面傳熱系數的因素有以下幾個方面:

1. 流體的種類和相變化的情況

液體氣體和蒸汽都有不同的表面傳熱系數。牛頓型流體和非牛頓型流體也是這樣。流體有無相變化,對傳熱有明顯不同的影響。

2. 流體的流動狀態

流體擾動程度愈高,層流內層的厚度愈薄,對流傳熱系數也就愈大。

3. 流體流動的原因

自然對流是由于流體內部存在溫度差,因而各部分流體的密度不同,引起流體質點的相對位移。

強制對流是由于如泵攪拌器等外力的作用迫使流體流動,通常強制對流的表面傳熱系數比自然對流的表面傳熱系數大得多。

4. 流體的物理性質

對表面傳熱系數影響圈套的流體物性有流體的密度粘度熱導率和比熱容等。流體的物理性質不同,流體和壁面間的對流傳熱也不同。

5. 傳熱面的形狀大小及位置

管板管束等不同形狀的傳熱面,管徑管長或板的高度,管子排列方式,水平或垂直旋轉等都影響表面傳熱系數。

(二)量綱分析法

綜上所述,影響對流傳熱的因素很多。工程上常采用的是特征數方程或稱特征數關聯式。它是通過實驗得到數據后,再經理論分析整理而成的。

(三)各特征數的物理意義

通過推導得到的特征數方程式含有四個量綱為一的數群。它們的物理意義如下:

1.努塞爾數,或稱傳熱數,符號為,即:

2.雷諾數,或稱流動數,即:

3.普朗特數,或稱物性數,即:

4.格拉曉夫數,即:

在采用特征數關聯式時,必須注意:

應用范圍。特征數關聯式是嚴格應用在一定范圍內的公式,決不應隨意推廣。

定性溫度。計算特征數式中各特征數時,其所含的物性的數值應根據訪式所指定的溫度來確定。

此溫度稱為定性溫度。一般是選取對傳熱過程起主要作用的溫度人微言輕定性溫度。

定性尺寸。計算特征數式中含幾何尺寸的特征數時,也是其指定的固定邊界的某一尺寸,稱為定性尺寸。定性尺寸一般也是選取對流體流動和傳熱有決定影響的固體表面尺寸。例如管內流動傳

熱用內徑,管外對流傳熱用外徑,套管間隙內的傳熱用當量直徑等。

二流體無相變時的對流表面傳熱系數關聯式

(一) 流體在管內強制

(二) 流體在管外強制對流

(三) 自然對流表面傳熱系數

三流體有相變時的表面傳熱系數關聯式

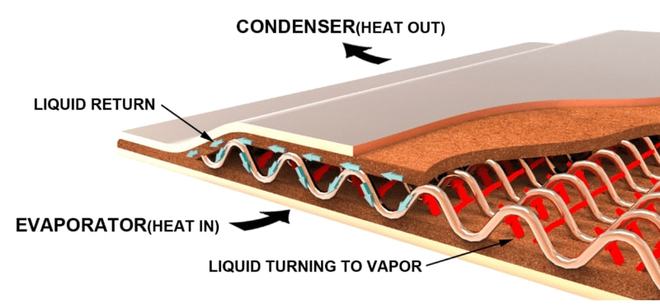

沸騰和冷凝時的傳熱發生有相變的傳熱。在沸騰和冷凝時必然伴隨著流體的流動,故沸騰和冷凝傳熱同樣發生對流傳熱。

(一) 蒸汽冷凝時的對流傳熱

1. 蒸汽冷凝方式

蒸汽與低于其飽和溫度的壁面相接觸,即冷凝成液體附著于壁面上,并放出冷凝潛熱。蒸汽在壁面上冷凝可分滴狀冷凝和膜狀冷凝兩種情況。

(二) 液體沸騰時的對流傳熱

液體沸騰的主要特征是汽泡的形成及其運動。

1. 液體沸騰的過程

根據傳熱溫度的變化,液體沸騰傳熱過程要經歷如下四個階段:

①自然對流階段

②泡核沸騰階段

③膜狀沸騰階段

④穩定膜狀沸騰。

2. 影響沸騰傳熱的因素

液體沸騰傳熱的上述各階段中,泡核沸騰在工業上具有重要的意義。泡核沸騰的主要特點是汽泡在加熱面上形成和發展,并脫離表面而作上升運動。因此,凡是影響汽泡生成強度的因素,均能影響沸騰表面傳熱系數

3. 液體沸騰表面傳熱系數

熱設計資料下載: 傳熱過程中基本問題與傳達室熱機理.pdf

標簽: 點擊: 評論: