散熱原理——銅鋁結合技術

目前最常用的散熱片材料是銅和鋁合金。而鋁合金容易加工,成本低,所以也是應用最多的材料。相比之下,銅的瞬間吸熱能力比鋁合金好,但散熱的速度就較鋁合金要慢。考慮了銅和鋁這兩種材質各自的缺點,目前市場部分高端散熱器采用了銅鋁結合制造,這些散熱片通常都采用銅金屬底座,而散熱鰭片則還是采用鋁合金,除了銅底,也有散熱片使用銅柱等方法,也是相同的原理。憑借較高的導熱系數,銅制底面可以快速吸收CPU釋放的熱量;鋁制鰭片可以借助復雜的工藝手段制成最有利于散熱的形狀,并提供較大的儲熱空間并快速釋放,這在各方面找到了的一個均衡點。

熱量從CPU核心散發到散熱片表面,是一個熱傳導過程。對于散熱片的底座而言,由于直接與高熱量的小面積熱源接觸,這就要求底座能夠迅速將熱量傳導開來。散熱片選用較高導熱系數的材料對提高熱傳導效率很有幫助。如鋁的導熱系為735KJ/(M.H.K),銅的導熱系數為1386KJ/(M.H.K),相比較起來同樣體積的散熱片,銅的重量是鋁的3倍;而鋁的比熱僅為銅的2.3倍。所以相同體積下,銅散熱片可以比鋁散熱片容納更多的熱量,升溫更慢。同樣一塊厚度的底部,銅不但可以快速引走CPU Die的溫度,自己的溫度上升也比鋁的散熱片緩慢。因此銅更適合做成散熱器的底面。

當然,兩種金屬的結合比較困難,銅和鋁之間的親和力較差,如果接合處理不好,便會產生較大的介面熱阻(即兩種金屬之間由于不充分接觸而產生的熱阻)。在實際設計和制造中,廠商總是盡可能降低介面熱阻,揚長避短。常見的銅鋁結合工藝有:

1. 扦焊

扦焊是采用熔點比母材熔點低的金屬材料作為焊料,在低于母材熔點而高于焊料熔點的溫度下,利用液態焊料潤濕母材,填充接頭間隙,然后冷凝形成牢固接合界面的焊接方法。主要工序有:材料前處理、組裝、加熱焊接、冷卻、后處理等工序。常用的扦焊方式是錫扦焊,鋁表面在空氣中會形成一層非常穩定的氧化層(AL2O3),使銅鋁焊接難度較高,這是阻礙焊接的最大因素。必須要將其去除或采用化學方法將其去除后并電鍍一層鎳或其它容易焊接的金屬,這樣銅鋁才能順利焊接在一起。

散熱片上的銅底是進行熱的傳導,要求的不僅是機械強度,更重要的是焊接的面積要大(焊著率要高),才能有效地提升散熱效能,否則不斷不會提升散熱效能,反而會使其比全鋁合金的散熱片更加糟糕。

2. 貼片、螺絲鎖合:

貼片工藝是將薄銅片通過螺絲與鋁制底面結合。這樣做的主要目的是增加散熱器的瞬間吸熱能力,延長一部分本身設計成熟的純鋁散熱器的生命周期。經過測試發現:在鋁散熱片底部與銅塊之間使用高性能導熱介質,施加80Kgf的力壓緊后用螺絲將其鎖緊,其散熱效果與銅鋁焊接的效果相當,同樣達到了預計的散熱效能提升幅度。

這種方法較焊接簡單, 而且品質穩定,制程簡單,投入設備成本較焊接低,不過只是作為改進,所以性能提升不明顯。雖然有散熱膏填充,銅片與鋁底之間的不完全接觸仍然是熱量傳遞的最大障礙。

主要工序有:銅片裁切、校平(平面度小于0.1mm、鉆孔、涂抹導熱介質鉆孔、攻牙、清洗、強力預壓程序、兩段式鎖合作業、定扭力鎖螺絲。

其制程中主要控制好銅、鋁平面度和粗糙度,以及鎖螺絲的扭力等因素,即可得到一定的效能提升,是一種不錯的銅鋁結合方式。如果使用的導熱介質性能低劣,或是銅塊平整度不良,熱量就不能順利地傳導至鋁的散熱片表面,使散熱效果大打折扣。另外,螺絲的鎖合力和銅材的純度不夠,都是不良的影響因素。

3.塞銅 嵌銅

塞銅方式主要有兩種,一種是將銅片嵌入鋁制底板中,常見于用鋁擠壓工藝制造的散熱器中。由于鋁制散熱器底部的厚度有限,嵌入銅片的體積也受到限制。增加銅片的主要目的是加強散熱器的瞬間吸熱能力,而且與鋁制散熱器的接觸也很有限,所以大多數情況下,這種銅鋁散熱器比鋁制散熱器的效果好不了多少,在接觸不良的情況下,甚至為妨礙散熱。還有一種是將銅柱嵌入鰭片呈放射狀的鋁制散熱器中。Intel原裝散熱器就是采用了這樣的設計。銅柱的體積較大,與散熱器的接觸較為充分。采用銅柱后,散熱器的熱容量和瞬間吸熱能力都能增長。這種設計也是目前OEM采用較多的。

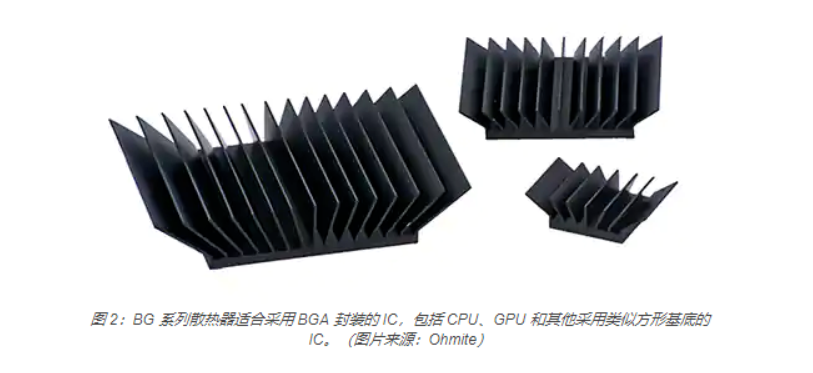

比較少見的三角底座

工藝一般有兩種:

1機械式壓合:

機械式壓合方式是將一塊直徑尺寸大于鋁孔徑的銅塊,通過機械的方式,將其壓合在一起,因為鋁有延展性,所以銅可以在常溫下與鋁質散熱片結合,這種方式的結合的效果也是比較可觀,但有一個致命的缺點就是銅在被擠壓進入鋁孔的過程中,鋁孔內表面容易被銅刮傷,嚴重影響熱的傳導。這要通過合理搭配過盈量以及優化設計銅塊的形狀來避免此類問題的產生。

2熱脹冷縮結合:

在鋁的散熱片底部加工一個直徑ψ=D1的圓孔,另外做一個直徑ψ=D1+0.1MM的銅柱, 利用金屬材料的熱脹冷縮特點,將鋁質散熱片加熱至400℃,其受熱膨脹圓孔直徑擴張至D1+0.2MM以上。利用專門機器在高溫下將常溫(或冷卻后的)銅柱快速塞入鋁質散熱片之圓孔內,待其冷卻收縮后,銅柱與鋁質散熱片就能緊密結合一體。這也是一種可靠的方法,其銅鋁穩定性很高,由于沒有使用第三方介質,結合緊密度最佳。塞銅工藝可以大幅度降低接觸面間的熱阻,不但保證了銅鋁結合的緊密程度,更充分利用了兩種金屬材料的散熱特性。

但要注意銅柱和圓孔的直徑尺寸及表面粗糙度的品質控制,這些會對其散熱效果有一定的影響。

在經過塞銅工藝處理后,散熱器底面往往還要經過“銑”和“磨”處理。銑工藝針對塞銅處理中的銅芯。磨工藝則針對整個散熱片底部進行磨平處理。

4.鍛造工藝(冷鍛)

鍛造工藝主要由ALPHA公司掌握,其是在金屬的特殊物理狀態(降伏狀態)下用高壓將其壓入鍛造模具,并在模具上預置銅塊,塞入降伏態的鋁中。由于降伏態時鋁的特殊性質(非液態,柔軟,易于加工),銅和鋁可以完美的結合,達到中間無空隙,介面熱阻很小。鍛造工藝難度大,成本高,所以成品價格高昂,屬于非主流產品。采用這種工藝的散熱片一般都帶有許多密密麻麻的針狀鰭片。這種工藝制造的散熱片樣式豐富,設計的想象空間較大,但成本也相對較高。

5.插齒(Crimped Fin)技術大膽改進傳統的銅鋁結合技術。先將銅板刨出細槽,然后插入鋁片,其利用60噸以上的壓力,把鋁片結合在銅片的基座中,并且鋁和銅之間沒有使用任何介質,從微觀上看鋁和銅的原子在某種程度上相互連接,從而徹底避免了傳統的銅鋁結合產生介面熱阻的弊端,大大提高了產品的熱傳到能力,并且可以生產銅片插鋁座,銅片插銅座等各種工藝產品,來滿足不同的散熱熱需求。這種技術充分的延長了一部分銅鋁結合技術的壽命。

除了上面介紹的外,還有一些銅鋁結合的方法,但工藝主要都是得保證銅與鋁的熱接觸面的結合品質。否則其散熱效果還不如全鋁合金散熱片。新的制程是需要不斷驗證,不斷改進,最終才會達成預期的效果,在選用銅鋁結合的散熱器時切不可只看外觀,只有實際對比才能買到一個品質優良的銅鋁結合散熱器

標簽: 點擊: 評論: