機殼熱設計

機殼通風孔面積

機殼熱設計

電子設備的機殼是接受內部熱量,并將其散發到周圍環境中去的一個重要組成部分。機殼的熱設計在采用自然冷卻和一些密封式的電子設備中

顯得格外重要。為了說明機殼結構對電子設備溫度的影響,可以通過圖3所示的實驗裝置加以說明。其中熱源為80W,位于實驗裝置的中心位置,

機殼用各種不同結構形式的鋁板制成,可進行任意組合,以便滿足不同結構形式的需要,實驗裝置尺寸為404×304×324mm。

(1) 增加機殼內外表面的黑度、開通風孔等,都能降低電子元器件的溫度。

(2) 比較試驗2和試驗6,機殼內外表面高黑度的散熱效果比低黑度開通風孔的散熱

效果好,以試驗1為為基準,內外表面高黑度時,內部平均溫度降低約20℃,而低黑度有通風孔時,溫度只

降低8℃左右。

(3) 機殼兩側均為高黑度的散熱效果優于只是一側高黑度時的散熱效果,提高外表面

的黑度是降低機殼表面溫度的有效方法。

(4) 在機殼內外表面增加黑度的基礎上,合理地改進通風結構,加強冷卻空氣的對流,可以明顯地降低設備內部的溫度。

開通風孔的基本原則

通風孔要有利于氣流形成有效的自然對流通道

通風孔盡量對準發熱元器件

進風孔與出風孔要遠離,防止氣流短路,開在溫差較大的相應位置,進風孔盡量低,出風孔則盡量高

進風孔要注意防塵和電磁泄漏

熱屏蔽

盡可能將熱通路直接連接到熱沉

減少高溫與低溫元器件之間的輻射耦合,加熱屏蔽板,形成熱區和冷區

盡量降低空氣的溫度梯度

將高溫元器件安裝在內表面高黑度,外表面低黑度的機殼中。

1)鄰近的垂直發熱表面(圖3-2a) d/L=0.25;

2)鄰近的垂直發熱表面與冷表面(圖3-2b)dmi =2.5(cm);

3)鄰近的水平發熱圓柱體和冷的上表面之間(圖3-2c) d/D=0.85;

4)鄰近的水平發熱圓柱體和冷的垂直表面之間(圖3-2d) d/D=0.7;

5)鄰近的水平發熱圓柱體和冷的水平表面之間(圖3-2e) d/D=0.65。

PCB自然冷卻熱設計

印制線(導體)尺寸的確定

PCB上元器件熱安裝技術

盡量利用DIP的引線導熱

粘接技術

采用散熱PCB(導熱條、導熱板、夾芯板)冷熱分區排列

元件排列方向有利于氣流流動與冷卻(阻力)減小元件熱應變的安裝技術導軌熱設計

電子設備強迫空氣冷卻

單個元件風冷

整機鼓風冷卻

整機抽風冷卻

整機抽風冷卻

有風道與無風道兩種

適用于熱量比較分散的整機

抽風冷卻特點:風量大,風壓小,各部分

風量比較均勻

風機位置一般安裝在機柜的頂部或上側面

整機鼓風冷卻

有鼓風管道與無鼓風管道兩種

適用于整機內熱量分布不均勻,熱量集

中,阻力大的整機

鼓風的特點:風壓大,風量比較集中

風機的位置在機箱的下側部或低部

通風機的選擇

種類、特點

工作點

特性曲線

通風機串聯

通風機并聯

通風機分類 通風機的葉輪類型 通風機特性曲線 通風機串、并聯特性曲線

結構因素對風冷效果影響

通風機位置

元件的排列

風道結構形式

熱源位置

紊流器與波紋板

漏風的影響

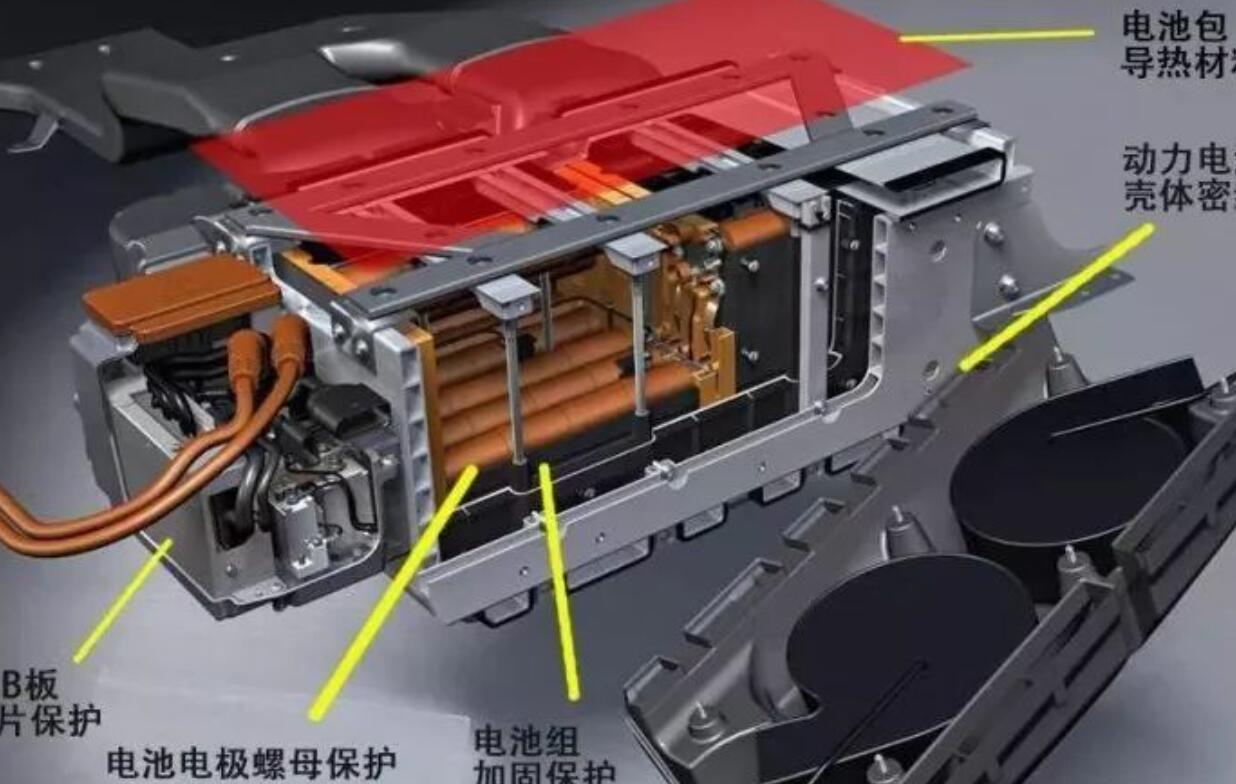

直接強迫液體冷卻

由于液體的導熱系數及比熱均比空氣大,因此,利用液體冷卻可以很好地降低相關換熱環節的熱阻,提高其冷卻效率。很多大功率發熱器件及設備(如雷達發射機的速調管、行波管、磁控管、密封的高性能機載計算機等)的冷卻都采用這種方法。液體冷卻可分為直接冷卻和間接冷卻兩種,其熱計算類似于強迫風冷的計算。液體冷卻系統需要一個用來兩次冷卻冷卻液的熱交換器及驅使冷卻液流動的泵。液體冷卻系統冷卻液的選擇直接影響冷卻效果。該冷卻方法的缺點是系統復雜,體積和重量較大,設備費用較高,維修難。

電子設備液體冷卻

直接液體冷卻

蒸汽不再循環

有攪動

發熱元器件浸入冷卻液(無蒸發)

蒸汽再循環

元器件或組件浸入冷卻液(有蒸發)

TCM技術

無攪動

間接液體冷卻

冷板技術(液冷)

泵和熱交換器

泵的選擇

流量

壓力

離心泵

泵的種類

齒輪泵

軸流式泵

熱交換器的種類

列管間壁式

順流逆流叉流往復流

緊湊式

單流體冷板

(1)由已知條件,由熱平衡方程,求另一個未知溫度

(2)求△tm

(5)核算流體阻力

(4)由傳熱方程求換熱面積A

(3)布置換熱面,計算傳熱系數K

(6)若阻力偏大,則重新設計

對數平均溫差法

標簽: 點擊: 評論: