摘要:制備高導熱碳纖維三維 (3D) 網絡結構復合材料的方法主要包括凍干取向法、電泳沉積法、靜電植絨法、氣流成網 - 針刺成氈及 3D 打印法,介紹了不同方法制備碳纖維 3D 網絡結構導熱復合材料的研究進展和特點。碳纖維3D 網絡結構可在復合材料中形成連續的導熱通路,對復合材料的熱導率提升有著顯著的效果。對導熱復合材料未來的發展方向進行了展望。

關鍵詞:碳纖維;三維網絡結構;復合材料;熱導率;制備方法

近年來,隨著電子技術的飛速發展,各種電子元器件向著微小化、集成化方向發展。電子元器件的功率也越來越高,其中有相當一部分電能轉化為熱能。特別是集成電路、照明設備及大功率設備中的電子元器件,如果其散熱性不良,將會導致熱能堆積,溫度過高,最終會影響設備的使用壽命或損壞設備。因此人們對于電子材料導熱性能的要求越來越高。由于電子元器件特殊的工作環境及加工環境,要求材料在擁有優異導熱性的同時還要擁有密度低、力學性能優異、熱膨脹系數低、耐化學腐蝕性好、易于加工等特性。

隨著導熱材料的不斷發展,輕質耐高溫材料以及擁有良好熱導率的材料在航空、航天等高端領域得到廣泛應用。通過將導熱材料與高分子材料復合制備的高分子導熱復合材料可以滿足各種場景下的應用。因此非常有必要對導熱高分子復合材料的制備方法進行總結,為高導熱高分子復合材料的制備及應用提供參考。

樹脂基復合材料具有優異的加工性能、較好的化學性能,與傳統金屬陶瓷材料相比,具有質輕、成本低的特點,但是其導熱性能差的缺點,在很大程度上限制了其應用。在保證復合材料原本優良性能的條件下,研究人員采用多種方法提高其熱導率。其中提高其導熱性能最常用的的方法之一是填料填充法。填料填充法可以使用各種高導熱填料來提高復合材料的熱導率。高導熱填料主要包括納米金屬顆粒( 如 Ag)、金屬氧化物 ( 如 Al2O3,MgO)、氮化物 ( 如 BN)等,碳材料 ( 如碳纖維 )等。

常規填料填充方法雖然其制備工藝簡單,但要獲得較高的熱導率需要較高的填充量。高填充量會提高物料混合加工時的黏度,給加工帶來困難,增加復合材料的密度,使復合材料的力學性能等受損。提高復合材料的熱導率主要是通過填料在復合材料中形成逾滲結構,即構建導熱通路來實現。

碳纖維因其質輕、導熱性能優異、抗疲勞性及耐腐蝕性好等特點,成為一種優異的導熱填料。近年來,以碳纖維作為導熱填料制成的三維 (3D) 網絡骨架結構來提高復合材料的熱導率逐漸成為研究熱點。

碳纖維通過在復合材料基體中形成導熱網絡,提高了復合材料的熱導率。復合材料基體種類及碳纖維在基體中的排列方式對復合材料的導熱性能有較大影響。常見的構筑 3D 網絡結構的基體主要包括環氧樹脂,酚醛樹脂,不飽和聚酯樹脂等。改善材料導熱性能的關鍵是制備具有取向結構的碳纖維,形成 3D 網絡結構。

筆者總結了近年來幾種常見的制備碳纖維 3D 網絡結構導熱復合材料的方法,主要包括凍干取向法、電泳沉積法、靜電植絨法、氣流成網 - 針刺成氈法及 3D 打印法等。這些方法可以在保證較低填料含量的基礎上,明顯提高復合材料的熱導率。

01 凍干取向法

凍干取向法是通過控制垂直的溫度梯度,使得冰垂直向上生長,從而使碳纖維沿著冰的方向垂直排列,并在粘合劑的作用下保持垂直方向的方法。通過凍干取向,碳纖維可以形成平行排列的取向結構,熱量可以在取向結構中快速傳遞,從而可以獲得較高的熱導率。在傳統方法中,并沒有充分利用碳纖維作為一維導熱材料在軸向具有較高導熱性能的特點,凍干取向法是近年來發展起來的制備導熱復合材料的一種有效方法,通過冷凍干燥,得到連通的碳纖維 3D 網絡結構。

Ma 等利用凍干法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料,提高了復合材料的導熱性能。碳纖維3D 網絡結構導熱復合材料的制備分 4 個步驟:(1) 首先將碳纖維分散在含有添加劑 ( 羧甲基纖維素鈉和羥乙基纖維素 )的溶液中;(2) 將混合物置于銅塊表面,銅塊底部浸入液氮,液氮使溶液沿垂直方向凍結,碳纖維沿冰晶生長方向進行取向;(3) 將樣品放入凍干機中,使冰升華,得到碳纖維 3D 網絡多孔結構;(4) 最后將纖維 3D 網絡結構浸漬到環氧樹脂中,固化得到碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料。圖 1 是凍干取向法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料的示意圖。

圖 1 凍干取向法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖

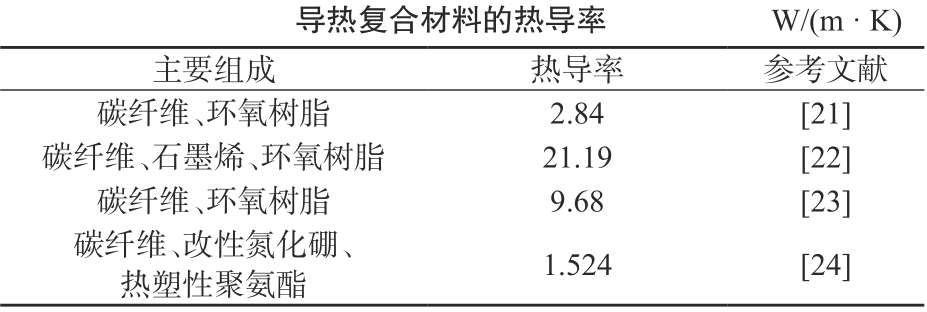

表 1 給出了凍干取向法制備的幾種碳纖維 3D 網絡結構導熱復合材料的熱導率。純環氧樹脂的熱導率為 0.19 W/(m·K),由表 1 可以看出,制備的幾種碳纖維 3D 網絡結構增強導熱復合材料的熱導率為 2.84~21.19 W/(m · K),導熱復合材料的熱導率明顯得到提高。

表 1 凍干取向法制備的幾種碳纖維 3D 網絡結構

實驗結果表明,隨著碳纖維 3D 網絡結構含量的增加,碳纖維 3D 網絡結構導熱復合材料的熱導率增大。作為一種工業上廣泛用于制備碳纖維 3D 網絡結構導熱復合材料的方法,凍干取向法具有操作簡單、成本低、定向性強等優點。但其中作為影響熱導率關鍵的碳纖維 3D 網絡結構仍需要進一步優化,以得到更高熱導率的碳纖維 3D 網絡結構導熱復合材料。

02 電泳沉積法

電泳沉積法是通過電鍍的方法,將金屬材料電鍍到碳纖維表面,從而改善材料導熱性能的方法。碳纖維和碳纖維之間具有界面熱阻,而電鍍沉積的金屬可以改善纖維之間的界面性能,使得纖維之間形成網絡結構,從而形成高導熱通路,進而提高復合材料的熱導率。電泳沉積法是一種有效的材料涂覆和改善復合材料界面特性的方法。

Xu 等通過電鍍的方法,在碳纖維表面覆蓋一層銅,制備了碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料。在碳纖維氈表面形成的銅膜網絡形成連續的導熱通路,將環氧樹脂浸漬到鍍銅的碳纖維氈上制得導熱復合材料,其熱導率達到 3.069 W/(m · K),與純環氧樹脂的熱導率相比有明顯提高。與浸涂、旋涂等傳統噴涂相比,電泳沉積法可以快速沉積金屬材料,并能有效控制碳纖維表面金屬材料的厚度。圖2 是電泳沉積法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖。

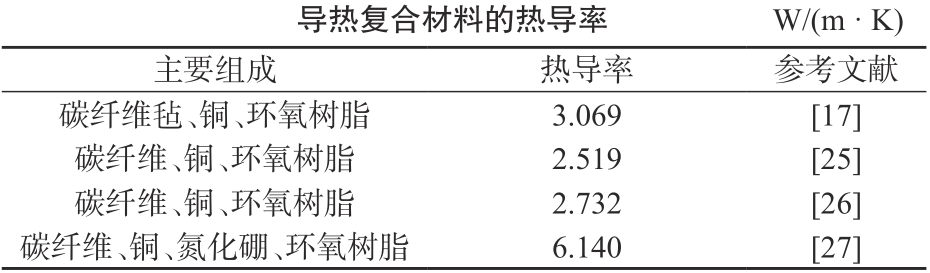

表 2 給出了電泳沉積法制備的幾種碳纖維 3D 網絡結構導熱復合材料的熱導率。由表 2 可以看出,導熱復合材料的熱導率為 2.519~6.140 W/(m · K),相較于純環氧樹脂的熱導率有很大改善。研究表明,復合材料的熱導率與沉積的鍍層厚度有關,起初復合材料的熱導率隨鍍層厚度增加而增大,但達到一定厚度時復合材料的熱導率降低,這可能是由于銅的大量沉積,導致裂紋和氣隙形成,而使得熱導率下降。

表 2 電泳沉積法制備的幾種碳纖維 3D 網絡結構

電泳沉積法操作簡便,可以通過溶液的濃度和沉積時間有效地控制鍍層在碳纖維表面的厚度,但同時電泳沉積法對于碳纖維表面的平整度和厚度有很高的要求,光滑的碳纖維表面更有利于鍍層在碳纖維表面的分布,顯著增強復合材料的導熱性能。

圖 2 電泳沉積法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖

03 靜電植絨法

靜電植絨法是制備碳纖維增強復合材料的一種簡單方法。將碳纖維放入靜電場中,碳纖維在電場作用下形成并排取向的碳纖維 3D 網絡結構,碳纖維在 Z 向上高度取向,熱量可以沿著碳纖維的軸向進行快速傳播,從而形成高導熱通路,最終提高復合材料的導熱性能。

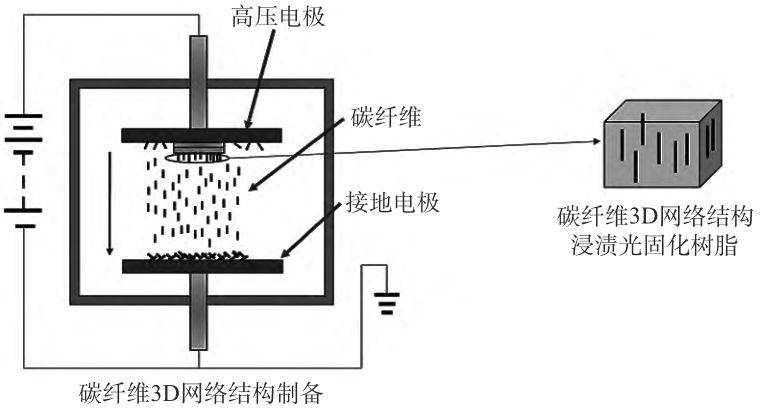

圖 3 是 Uetani 等通過靜電植絨法制備碳纖維 3D 網絡結構增強光固化樹脂導熱復合材料示意圖,碳纖維在落地過程中與負極板接觸,帶負電的碳纖維在電場的作用下,垂直插入涂覆在正極板上的粘合劑中,得到碳纖維 3D 網絡結構,浸漬光固化樹脂,得到碳纖維 3D 網絡結構增強光固化樹脂導熱復合材料。

圖 3 靜電植絨法制備碳纖維 3D 網絡結構增強光固化樹脂導熱復合材料示意圖

表 3 給出了靜電植絨法制備的幾種碳纖維 3D 網絡結構導熱復合材料的熱導率。由表 3 可以看出,相比純環氧樹脂,導熱復合材料的熱導率明顯提高,熱導率為 1.2~23.3 W/(m · K)。

表 3 靜電植絨法制備的幾種碳纖維 3D 網絡結構

作為一種新興的生產工藝,靜電植絨法制備碳纖維 3D網絡結構導熱復合材料的應用并不廣泛,但作為一種簡單的可以有效制備碳纖維 3D 網絡結構的方法,未來的應用前景十分廣闊。

04 氣流成網 - 針刺成氈法

氣流成網 - 針刺成氈法是指通過氣流網絡技術,以碳纖維為原料,制成多層碳纖維軟墊,采用數組針對碳纖維軟墊進行針刺,而后壓縮,浸漬樹脂,并炭化來制備碳纖維 3D 網絡結構的一種方法。在壓縮過程中,X-Y 平面上的少量碳纖維會轉移至 Z 方向,增強了層間碳纖維的結合力。通過燒結,不同層間的樹脂變為殘炭,將不同層間的碳纖維連接在一起,制得碳纖維 3D 網絡結構,從而形成高導熱通路,通過浸漬基體樹脂,獲得碳纖維 3D 網絡結構導熱復合材料。

Wu 等首先采用氣流網絡技術將碳纖維制成碳纖維氈,然后將酚醛樹脂溶解在乙醇溶液中,形成 35% 的酚醛溶液。在 175℃浸漬 3~6 h,在碳纖維氈上覆蓋酚醛樹脂,將酚醛樹脂在 2400℃時炭化,制得碳纖維 3D 網絡結構,通過浸漬環氧樹脂,制得碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料,其熱導率達 6.20 W/(m·K)。圖 4 是氣流成網 -針刺成氈法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖。

圖 4 氣流成網 - 針刺成氈法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖

表 4 是氣流成網 - 針刺成氈法的幾種碳纖維 3D 網絡結構導熱復合材料的熱導率。由表 4 可以看出,導熱復合材料的熱導率為 2.13~6.20 W/(m · K),導熱復合材料的熱導率得到顯著提高。

表 4 氣流成網 - 針刺成氈法制備的幾種碳纖維

氣流成網 - 針刺成氈法可以提高碳纖維 3D 網絡結構中北纖維之間的接觸面積。纖維之間的接觸面積隨著壓縮比的增加而增大,因此導熱路徑也隨之增大,提高了復合材料的熱導率。

05 3D 打印法

3D 打印法是應用 3D 打印技術,將碳纖維與基體混合,通過 3D 打印機打印制得材料的一種方法。由于在打印過程中剪切力會導致碳纖維保持特定取向,故碳纖維會對準打印針孔流出,在離開打印針時具有方向性。通過 3D 打印法可以制備具有一定取向結構的碳纖維 3D 網絡結構導熱復合材料,當熱量在取向方向上傳遞時可以沿著碳纖維的軸向進行快速傳輸,從而可以獲得高熱導率的碳纖維 3D 網絡結構導熱復合材料。

Ren等將不同含量的碳纖維分散到環氧樹脂基體中,攪拌使其混合均勻,充分攪拌后,在真空干燥箱中抽真空、脫氣去除氣泡、加熱,通過 3D 打印機在模具中打印。將模具放入烘箱中進行保溫,最終得到碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料。圖 5 是 3D 打印法制備碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖。

圖 5 3D 打印法碳纖維 3D 網絡結構增強環氧樹脂導熱復合材料示意圖

相較于其它制備方法,3D 打印法的最大優勢在于可以快速成型,并且可以根據自身需求制備成不同的形狀,加工方便、成本低。

06 結語

介紹了制備高導熱碳纖維 3D 網絡結構復合材料的方法,包括凍干取向法、電泳沉積法、靜電植絨法、氣流成網 -針刺成氈法和 3D 打印法。上述方法通過對碳纖維進行取向,提升了復合材料的熱導率。但由于制備工藝的局限性,復合材料的熱導率仍很難滿足如今人們對于電子設備散熱的需求。

為了獲得更高的熱導率的復合材料并大規模工業化生產,對于碳纖維的排列取向以及制備工藝仍需要進一步改善。基于現在的研究基礎,將來可從以下方向進行研究,提高復合材料導熱性能:(1) 研究新型制備方法,提高復合材料的熱導率;(2) 進一步研究傳熱機理,構建更加科學的導熱通路;(3) 通過降低復合材料的熱阻來提高復合材料的熱導率。相信隨著科技的發展和新材料的研發,未來復合材料的導熱性能將能夠更好地滿足人們的實際需求。

標簽: 導熱散熱 點擊: 評論: