0引言

芯片是現代計算機?電子產品等工業產業的核心部件之一,而封裝技術就是將內部芯片包裹起來,以避免芯片與外界接觸,防止外界對芯片的損害的一種工藝技術?空氣中的雜質和不良氣體,乃至水蒸氣都會腐蝕芯片上的精密電路,進而造成電學性能下降?不同的封裝技術在制造工序和工藝方面差異很大,封裝后對內部芯片自身性能的發揮也起到至關重要的作用?

1現有封裝技術分析

目前電子產品越來越小型化,封裝越來越片式化,TO-252封裝以其外形尺寸小?功率大而得到越來越廣泛的應用,然而其封裝中容易出現分層現象,在不同的介質之間存在間隙和水汽,當產品工作發熱時,水汽膨脹,使得產品失效,甚至爆炸?

本文針對這些問題研究了一種新型的封裝硅芯片的方法,通過優化引線框架結構,在載芯板上增加楔形盲孔,提高引線框架和塑封料之間的結合性能,有效地解決了分層問題?

2新型封裝技術改進

2.1引線框架的制作

引線框架的作用在于實現芯片內部電路引出段與外部電路的電氣連接,形成歐姆通路,其材質為銅?銅合金或者鐵?鐵基鎳合金等金屬材料?

圖1為新的引線框架,它包含承載待封裝芯片的載芯板?引腳和多個載芯板之間的連接筋,其中a引腳連接著載芯板,通過連接筋,在引線框架上可以連接多個載芯板?在載芯板的板面上有若干個凹坑,凹坑在橫向與縱向上均呈均勻式分布,凹坑的形狀為楔形盲孔,其坑口面積大于坑底面積,且坑口和坑底的形狀都為矩形,坑口邊長為0.08mm~0.12mm,坑底邊長為0.04mm~0.07mm,深度為0.03mm~0.1mm?

2.2塑封料的選擇

選用環氧樹脂作為塑封料,它是一種熱固性化學材料,主要由環氧樹脂?硬化劑?添加劑等混合后加工形成,視封裝工藝要求各成分比例略有不同?為了防止產品回潮,塑封料中不含任何鹵系元素?

3優化理論分析

3.1問題分析

TO-252封裝中常見的分層類型如表1所示?

以上四種異常都是由兩種材料間的結合力不夠引起的,其優化方法一方面是通過更換新型材料,提高不同材質間的結合強度;另一方面是優化引線框架結構,通過沖壓形成均勻的楔形凹坑,增加塑封料和不同材料之間的結合面積,進而增加兩部分的結合強度?

由表2可見,鐵鎳材料的熱膨脹系數較小,銅及銅合金材料膨脹系數較大?銅質引線框架與常用塑封料的熱膨脹系數較為接近,但與硅芯片膨脹系數相差較大,在不同的溫度條件下,由于膨脹系數不同,還需要優化引線框架的結構?

3.2結構優化

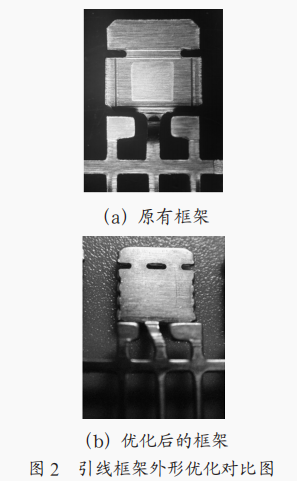

新引線框架結構主要做了以下幾方面改進:(1)在載芯板上增加楔形凹坑,以增大電子元件引腳與塑封料?塑封料與載芯板之間的結合面積,共同作用使得載芯板與芯片的結合強度大大增加;(2)針對塑封料與框架結合不牢固的問題,在載芯板上增設鎖定孔,相當于在塑封料與框架間加入榫卯結構,把塑料與框架緊釘在一起;(3)在引腳處加入密封槽,保證產品封裝后的密封性;(4)優化后的引線框架調整了結構尺寸,其中裝片面積比原有框架增加65%,可以裝載更大面積的芯片,也更有利于產品散熱;壓腳面積比原有框架增加近50%,允許焊接更粗的線徑,滿足大電流產品的封裝需求,圖2是框架改進前后的對比?

3.3模具優化

原有模具在脫模時,由于模具與管體正面塑料之間產生的粘結力,會增加封裝層合之間的內應力,導致因脫模而產生分層,因此對模具進行了相應的優化:(1)改變上下模位置,減少脫模時對管體正面塑料的拉扯作用,減少應力;(2)在每個管體的型腔中增加了一根頂針,脫模時通過頂針給予管體一個力的作用,使之迅速與模具脫離,減少兩者粘力的作用,如圖3所示?

4改進的封裝流程步驟詳述

第一步:使用新的框架進行粘片?粘片之前一般對引線框架在250∽350℃下進行15s∽30s預熱處理,其益處在于粘片溫度普遍在300∽400℃,如果引線框架從室溫驟然升到400℃,載芯板會產生很大的應力,容易引起芯片開裂?

第二步:采用焊錫點焊料,或者通過融化硅芯片背面的金層來連接硅芯片與載芯板?

第三步:采用超聲波焊接,通過內引線將硅芯片電極與引線框架對應的引腳連接起來?

第四步:塑封,將引線框架放入模具中,在100℃-180℃溫度下預熱引線框架8min-12min,用液壓機將塑封料壓入模具,從而將芯片內引線?引線框架的三個引腳a?b?c的端頭密封起來?

第五步:密封完畢后,讓產品在200℃-250℃溫度下進行熱處理2h-3h,釋放其內應力?

第六步:對引線框架的引腳a?b?c經行電鍍,使各引腳均勻鍍上一層錫?

第七步:分離成型,切掉引線框架上的連接筋,得到具有獨立功能的產品?

第八步:由于去除連接筋時也會產生內應力,管腳根部的塑封料容易產生分層現象,因此再讓產品在150℃-200℃溫度下退火3h-12h,釋放管腳內應力?

5對改進方法的可靠性進行測試

5.1無損檢測

通過對框架和模具進行改進,產品的密封性得到很大的改善,使用超聲波探傷技術,對密封后的引線框架進行C-SAM檢測,如圖4(頂底部分表示有塑料體和框架分層)?可以明顯地看出經過模具和框架結構的優化,組件內部的芯片粘接失效?分層?裂紋?夾雜物?空洞等可能的分層現象大大減少,證明上述優化工作產生了良好的效果?

5.2試流測試

針對改進后的封裝技術,通過開展試流測試,來檢驗新型封裝產品在防止芯片與框架分層的優化效果,具體實驗數據如表3所示,從中可以看出改進后的產品性能良好,成品率穩定?

6結論

本文通過優化TO-252框架結構,提出了一種能夠提升封裝芯片結合強度的方法,可以有效地解決半導體器件分層問題?主要優化措施包括:(1)對引線框架結構進行了重新設計,加入多個楔形盲孔結構,增大了部件之間有效接觸面積,有利于提升封裝部件的結合強度與密封性能;(2)優化模具及相關工藝,新的塑封模具在型腔里增加了頂針孔,比舊模具更容易脫模,也減少了脫模時的拉扯力,減小塑封料與框架間分層的可能性;(3)提出了一套完整的生產工藝,能夠有效地減少芯片封裝過程中產生的應力集中現象,對于行業內提高芯片封裝質量具有較高的參考價值?

本文來源:現代信息科技 版權歸原作者所有,轉載僅供學習交流,如有不適請聯系我們,謝謝。

標簽: 點擊: 評論: