0 前言

在電子產品的散熱設計中,散熱器的優化設計是一個常見的問題,一定長寬高的散熱片其翅片厚度?翅片間距?翅片個數存在多種組合,不同的組合對應不同的熱阻?在散熱片詳細設計中,我們一般是根據自己的經驗值設定散熱片的齒厚及齒間距,這種情況下自己的經驗值往往不是最優解,為使特定場景下散熱片的熱阻最低,此文將利用ANSYS ICEPAK和 ANSYS designXplorer來對散熱器的幾何尺寸進行優化,以使得散熱器的熱阻值最小?

1 模型介紹

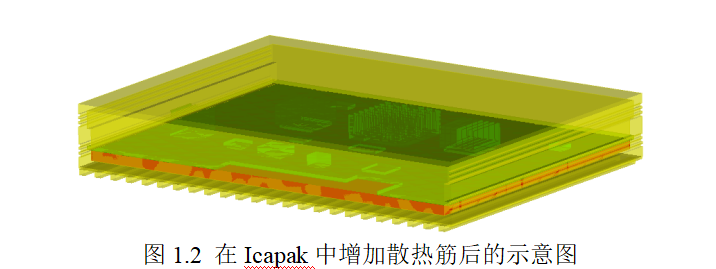

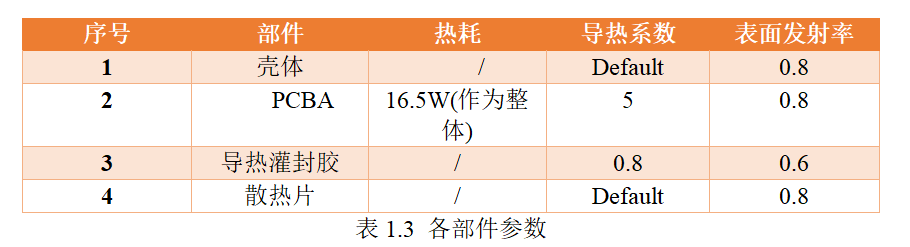

本文模型示意圖見圖1.1,PCBA產生的熱量通過導熱灌封膠將熱量導至殼體,殼體上加散熱筋以增大散熱面積提高自然對流散熱強度?本文通過SCDM將模型導入Icepak,然后在Icepak里自建模Heatsink以模擬機殼上的散熱筋,在Icepak中增加散熱筋后的模型示意圖見圖1.2,本案例翅片的方向與安裝方向相同為重力平行的方向,本案例中在SCDM中將PCBA進行組合操作作為整體分析,實際中可省略此步驟對PCBA中各部件進行參數設定,相對應結果會更加貼近實際?各部件的參數見表1.3?

2 仿真分析

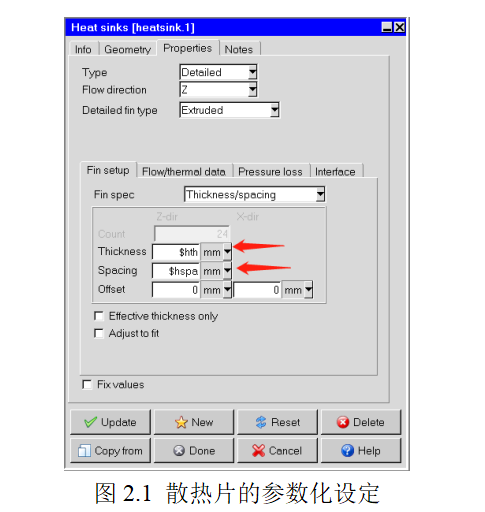

2.1定義散熱片的參數變量

本文主要對散熱片的翅片厚度及齒間距進行優化設計計算,需要在Icepak中對這些參數進行變量的定義,變量定義時需在字母前增加$,對應的翅片間距及厚度設定如圖示?

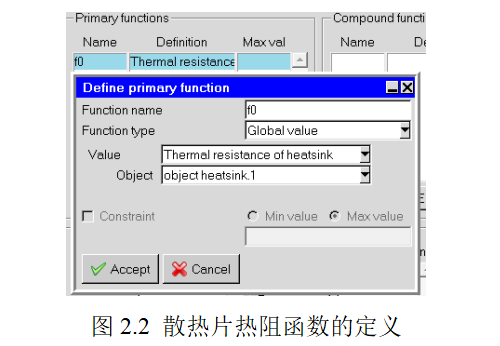

2.2 函數的定義

因本文主要是通過優化散熱片的齒間距及齒厚以使散熱片的熱阻最小,因此選擇散熱片的熱阻作為最終函數,單擊Solve→Run optimization,打開參數化優化面板,在function中選擇thermal resistance of heatsink,單擊Object的下拉菜單,選擇散熱器模型?在Icepak中的操作見圖2.2

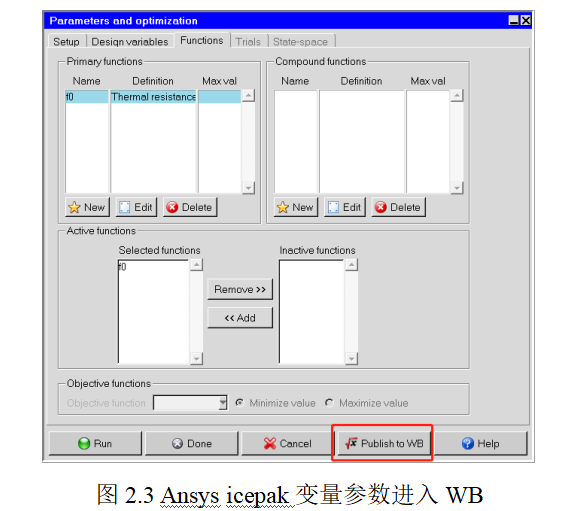

2.3 Ansys icepak變量參數進入WB

經過操作后需要將Icepak中的變量進入WB,整體操作見圖2.3

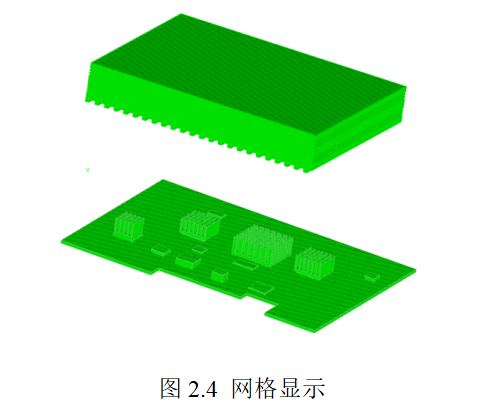

2.4 網格控制面板設置

本案例中設定XYZ方向最大尺寸均為3,打開Multilevel面板,設定PCBA的優先級為1,其余保持0,網格需要保證貼體,將各部件的特征顯示處理?劃分后部分部件的網格顯示見圖2.4

2.5建立response surface optmization單元

雙擊Design Exploration中的Response Surface Optimization,建立響應單元,設定后的響應單元如圖2.5示,然后依次設定?

2.6數值變量輸入

本文針對散熱片的齒厚和齒間距進行設定,齒間距及齒厚均設定為連續型離散型變量,通過設定兩者的值來求f0散熱片的熱阻信息?其中齒間距數值范圍為1mm-5mm,齒厚為1mm-3mm?設定過程見圖2.6所示?

2.7 Design points設定

上述設定完成后,需要設計不同工況下的計算,單擊工具欄中的preview,可顯示不同的工況信息,為使最終結果更加準確可適當增加工況計算的個數(默認為9個),設定好的不同工況信息見圖2.7示

2.8 結果查看

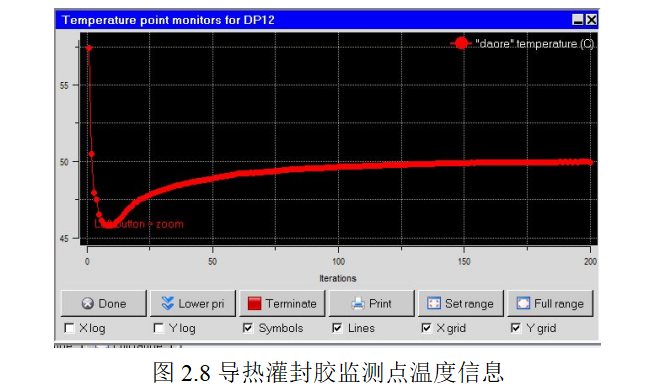

經過長時間的計算后,不同工況下的計算均會完成,此次仿真設定迭代步數為200步?取某一工況下的監測點的溫度,發現一定步長之后,監測點溫度達到穩定,穩定的溫度見圖2.8示

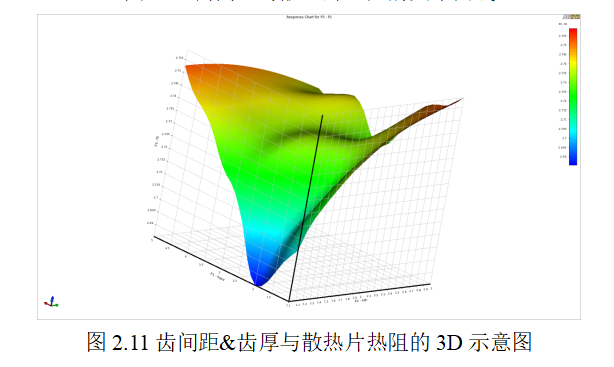

單擊響應面板并Update后,可得出最終的計算結果,計算結果可顯示不同變量下散熱片的熱阻與其對應關系,結果分別如圖2.9?圖2.10?圖2.11所示,通過下述三幅曲線圖,可直觀的看到散熱片熱阻隨各變量的變化,對后續設計提供指導?

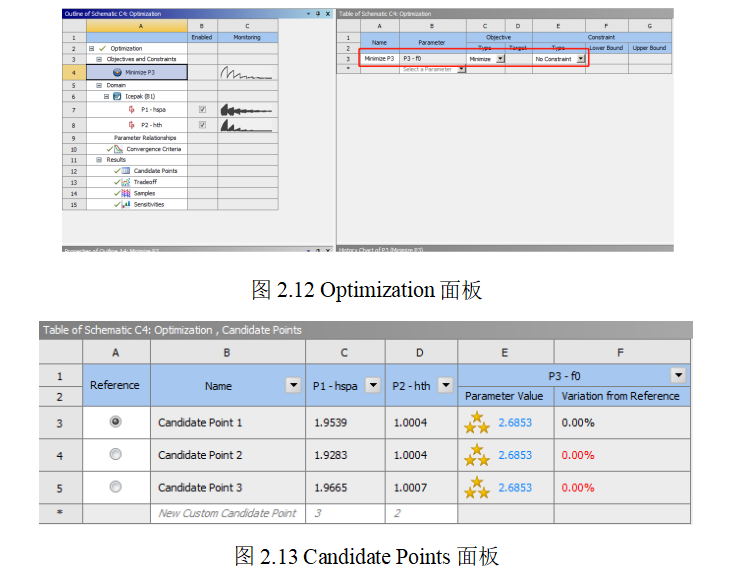

2.9 Optimization優化更新

雙擊Optimization進入面板,可以設定變量,通過軟件計算得到想要的點,如圖2.12所示,選定散熱片熱阻,并且求其最小值?通過計算可以得到候選值,候選值面板如圖2.13所示,總共三個候選點,這點點對應的熱阻是整個計算中熱阻最小的點?

優化后機殼的3D圖見圖2.14示 后續結構設計將齒厚設定為1,齒間距設定為1.95,結合工藝要求及ID設計確定機殼的開模尺寸信息?

3 總結

通過本文讀者可以學習到如何通過Icepak與ANSYS designXplorer的聯合仿真確定最優解,讀者可通過設定不同的求解變量進行仿真分析,依據仿真結果來指導設計,將產品的散熱做到最優?

作者 :王志強

標簽: 點擊: 評論: