來源:電工技術(shù)學(xué)報(bào)

作者:常桂欽、羅海輝、方 超、陳 杰、黃永章

摘要

功率半導(dǎo)體模塊通常采用減小結(jié)殼熱阻的方式來降低工作結(jié)溫,集成 Pin-Fin 基板代替平板基板是一種有效選擇。兩種封裝結(jié)構(gòu)的熱阻抗特性不同,可能對(duì)其失效機(jī)理及應(yīng)用壽命產(chǎn)生影響。該文針對(duì)平板基板和集成 Pin-Fin 基板兩種常見車規(guī)級(jí) IGBT 模塊進(jìn)行了相同熱力測(cè)試條件(結(jié)溫差 100K,最高結(jié)溫 150℃)下的功率循環(huán)試驗(yàn),結(jié)果表明,散熱更強(qiáng)的 Pin-Fin 模塊功率循環(huán)壽命低于平板模塊。失效分析顯示兩者失效模式均為鍵合線脫附,但 Pin-Fin 模塊的鍵合失效點(diǎn)集中在芯片中心區(qū)域,而平板模塊的鍵合失效點(diǎn)則較為分散。基于電-熱-力耦合分析方法,建立功率循環(huán)試驗(yàn)的有限元仿真模型,結(jié)果表明,Pin-Fin 模塊的芯片溫變梯度更大,芯片中心區(qū)域鍵合點(diǎn)溫度更高,使芯片中心區(qū)域的鍵合點(diǎn)塑性變形更大,導(dǎo)致壽命較平板模塊更短,與試驗(yàn)結(jié)果吻合。

0 引言

隨著社會(huì)發(fā)展和科技進(jìn)步,電能對(duì)人類日常生活質(zhì)量提升發(fā)揮著重要作用。絕緣柵雙極型晶體管(Insulated Gate Bipolar Transistor, IGBT)作為控制電能轉(zhuǎn)換的核心零部件,其性能和可靠性對(duì)于電動(dòng)化的推廣應(yīng)用起到推動(dòng)作用。IGBT 正在朝著高可靠、小型化、高速開關(guān)、高功率密度、高工作結(jié)溫的方向發(fā)展,這對(duì)于芯片和封裝提出了更高的要求。IGBT 的封裝形式有分立器件和模塊,其中應(yīng)用于新能源汽車、工業(yè)變頻器、智能電網(wǎng)、軌道交通領(lǐng)域的多為大功率 IGBT 模塊。服役中的 IGBT 模塊,在電能轉(zhuǎn)化的過程中產(chǎn)生損耗發(fā)熱,進(jìn)而引起器件結(jié)溫的上升,對(duì) IGBT 模塊的可靠性產(chǎn)生很大影響:一方面,過高的溫度會(huì)直接引起器件過熱失效;另一方面,隨應(yīng)用工況不斷波動(dòng)的芯片結(jié)溫,也會(huì)導(dǎo)致器件內(nèi)部互連結(jié)構(gòu)發(fā)生熱疲勞,引發(fā)器件的疲勞失效。基于上述原因,控制芯片結(jié)溫,降低器件工作時(shí)的溫度,成為器件開發(fā)的共性目標(biāo)之一。在芯片層面,可以通過降低芯片壓降進(jìn)而減小功率損耗,降低芯片結(jié)溫;在封裝層面,可以通過降低器件熱阻,提升器件散熱效率,也可以實(shí)現(xiàn)降低結(jié)溫的目標(biāo)。

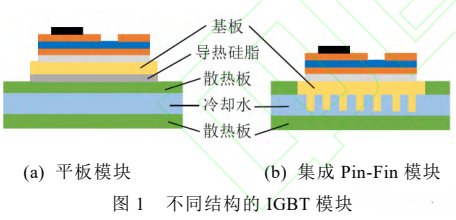

傳統(tǒng) IGBT 模塊通常采用間接液冷的散熱方式,如圖 1a 所示,模塊采用平板基板,通過基板與散熱器表面貼合進(jìn)行散熱。為了降低接觸熱阻,通常在基板底面涂覆導(dǎo)熱硅脂,以填充基板與散熱器表面之間的縫隙。為了降低模塊熱阻,一些車規(guī)級(jí) IGBT模塊采用集成 Pin-Fin(針翅)基板的直接液冷的方案,如圖 1b 所示,避免了導(dǎo)熱硅脂層和散熱器表面的散熱路徑,使得散熱效率得到了極大地提升。模塊熱阻的降低,使得相同電流下,直接液冷模塊的結(jié)溫更低,結(jié)溫波動(dòng)更小,根據(jù) CIPS2008 壽命模型計(jì)算,直接液冷模塊的壽命更高。但集成Pin-Fin 基板的引入,也是為了模塊在相同結(jié)溫條件下增強(qiáng)其出流能力,在低的測(cè)試電流下顯然無法評(píng)估其封裝可靠性。文獻(xiàn)[7]在對(duì)比三家不同廠商的IGBT 模塊時(shí),考慮模塊的壓降、熱阻特性的不同,分別對(duì)比了相同電流和相同熱力條件兩種測(cè)試模式下的可靠性壽命,結(jié)果表明兩種測(cè)試模式下的結(jié)論完全不同。

實(shí)際應(yīng)用時(shí),為了最大程度發(fā)揮模塊特性和降低成本,通常使模塊工作在最高允許結(jié)溫附近,即在相同熱力條件下更能體現(xiàn)出模塊封裝可靠性的差異。因此,即使結(jié)溫是影響封裝可靠性的首要因素,在模塊設(shè)計(jì)時(shí)也不能基于單一目標(biāo)進(jìn)行,文獻(xiàn)[8]認(rèn)為功率模塊內(nèi)部存在復(fù)雜的電-熱-力多物理場(chǎng)耦合效應(yīng),寄生參數(shù)、熱阻和可靠性相互制約,需要利用多目標(biāo)協(xié)同優(yōu)化設(shè)計(jì)方法。雖然集成 Pin-Fin模塊相比平板模塊熱阻降低,但散熱結(jié)構(gòu)發(fā)生了變化導(dǎo)致熱容也存在差異,即使在相同的熱力條件下,內(nèi)部各層組件也可能會(huì)表現(xiàn)出不同的溫度分布和溫度變化規(guī)律,最終都可能影響模塊的服役可靠性。文獻(xiàn)[9]研究了功率循環(huán)試驗(yàn)中不同開通時(shí)間對(duì)模塊失效機(jī)理的影響,基于實(shí)驗(yàn)和仿真分析揭示了內(nèi)部溫度分布的變化會(huì)直接改變模塊的失效模式。進(jìn)一步地,文獻(xiàn)[10]通過分立器件并聯(lián)的方式巧妙的驗(yàn)證了芯片表面溫度梯度對(duì)功率循環(huán)壽命的影響,然而沒有在 IGBT 模塊中進(jìn)行驗(yàn)證。

本文旨在評(píng)估平板模塊和集成 Pin-Fin 模塊在可靠性方面的差異,通過相同熱力測(cè)試條件下的秒級(jí)功率循環(huán)試驗(yàn),并結(jié)合有限元數(shù)值模擬方法,從溫度分布、溫變速率、芯片結(jié)溫、模塊熱阻、熱容、鍵合線熱應(yīng)力等維度進(jìn)行對(duì)比,揭示了車規(guī)級(jí)可靠性標(biāo)準(zhǔn)條件下,散熱底板對(duì)模塊壽命的影響規(guī)律,對(duì)模塊的設(shè)計(jì)和應(yīng)用提供重要指導(dǎo)作用。

1 功率循環(huán)試驗(yàn)

1.1 試驗(yàn)原理

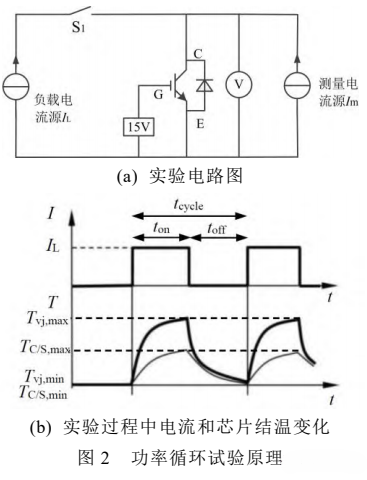

IGBT 模塊的設(shè)計(jì)壽命長(zhǎng),新能源汽車中 IGBT模塊工作壽命要求達(dá)到15 年,風(fēng)力發(fā)電機(jī)中IGBT 模塊工作壽命要求達(dá)到 25 年,機(jī)車牽引變流器中 IGBT 模塊工作壽命甚至要求至少達(dá)到 30 年。為了縮減試驗(yàn)周期,通常對(duì) IGBT 模塊進(jìn)行加速壽命實(shí)驗(yàn),而功率循環(huán)試驗(yàn)是公認(rèn)的最主要的可靠性測(cè)試方法之一。功率循環(huán)是對(duì) IGBT 模塊施加周期性電流,利用模塊自身工作時(shí)產(chǎn)生的功率損耗,使芯片結(jié)溫發(fā)生周期性波動(dòng),模擬芯片自生熱對(duì)模塊可靠性的影響,實(shí)驗(yàn)原理如圖 2 所示。

功率循環(huán)試驗(yàn)的控制策略有固定導(dǎo)通關(guān)斷時(shí)間、恒定結(jié)溫差、恒定殼溫差、恒定功率損耗等。固定導(dǎo)通關(guān)斷時(shí)間的控制策略下,由于器件的老化會(huì)使熱阻增加,引起芯片最高結(jié)溫和結(jié)溫差的上升,從而顯著縮短模塊的疲勞壽命,因此該方法的實(shí)驗(yàn)條件最為嚴(yán)苛,也更加接近實(shí)際工況。恒定結(jié)溫差的控制策略下,隨著模塊的老化,通過動(dòng)態(tài)調(diào)整集電極電流大小和散熱水流量,使功率循環(huán)試驗(yàn)的各個(gè)階段,芯片的結(jié)溫差維持在相同的水平,相當(dāng)于在器件老化過程中進(jìn)行主動(dòng)補(bǔ)償,因而會(huì)過高地估計(jì)模塊疲勞壽命,其他兩種控制策略也存在這種問題。因此,歐洲電力電子中心汽車電力電子模塊認(rèn)證工作組頒布的 AQG 324 標(biāo)準(zhǔn)中,規(guī)定了只能使用第一種控制策略,在功率循環(huán)試驗(yàn)過程中不能調(diào)整試驗(yàn)條件對(duì)老化進(jìn)行補(bǔ)償。

功率循環(huán)試驗(yàn)通常選取電熱特征參數(shù)作為失效先兆參量,通過監(jiān)測(cè)參數(shù)的變化來判斷模塊的狀態(tài)。常用的 IGBT 模塊失效特征參數(shù)主要包括芯片結(jié)溫 Tj、集射極飽和壓降 Vce(sat)和結(jié)-殼熱阻 Rth(j-c)。結(jié)溫通過溫敏電參數(shù)法測(cè)得,如小電流下飽和壓降Vce(sat),然后通過校準(zhǔn)關(guān)系換算得到。飽和壓降Vce(sat)和結(jié)-殼熱阻 Rth(j-c)則可以反映鍵合線和焊料層的老化狀態(tài),根據(jù)標(biāo)準(zhǔn)定義,當(dāng) Vce(sat)與初始值相比增加 5%或 Rth(j-c)與初始值相比增加 20%,可以判定器件失效,此時(shí)的循環(huán)數(shù)即為器件在該條件下的功率循環(huán)壽命。

1.2 待測(cè)器件及試驗(yàn)條件

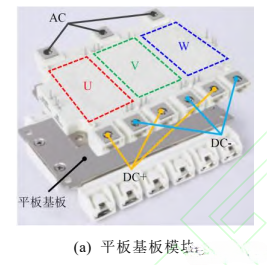

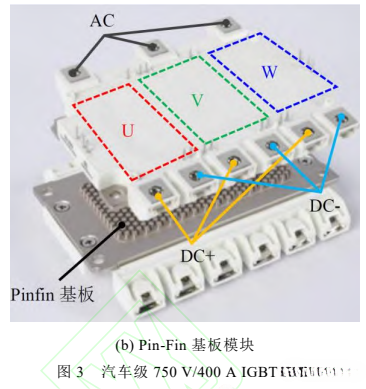

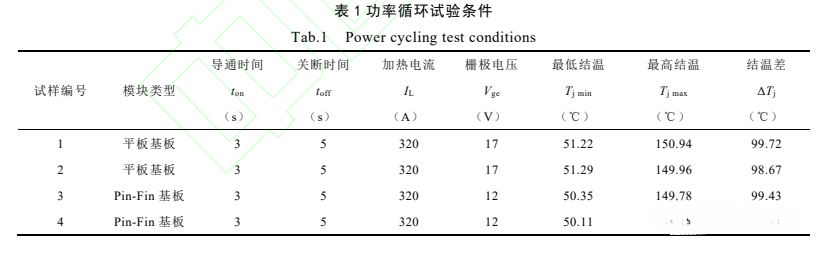

本文的待測(cè)器件是兩種不同散熱結(jié)構(gòu)的 750V/400 A 車規(guī)級(jí) IGBT 模塊,如圖 3 所示,該模塊為6 in 1 三相全橋電路拓?fù)洌糜谛履茉雌嚨碾娔?/span>轉(zhuǎn)換和能量回收。為了避免試驗(yàn)條件對(duì)結(jié)果的影響,試驗(yàn)采用單一控制變量原則,兩種模塊的功率循環(huán)試驗(yàn)條件如表 1 所示,集電極電流 IC設(shè)置為 320 A,通過調(diào)節(jié)柵極電壓的大小,從而在相同的電流下使得 不 同 模 塊 達(dá) 到 相 同 的 熱 力 條 件 , 也 即 結(jié) 溫 差ΔTj≈100 K,最高結(jié)溫 Tjmax≈150℃。文獻(xiàn)[9]中表明柵極電壓對(duì)功率模塊壽命沒有影響,功率循環(huán)試驗(yàn)中可以通過柵壓來調(diào)節(jié)模塊的功率損耗。為了盡可能多的獲得實(shí)驗(yàn)數(shù)據(jù),同時(shí)減小模塊各相之間的熱耦合帶來的影響,實(shí)驗(yàn)過程中將 U 相、W 相的上管接入主電路,作為被測(cè)管。

2 功率循環(huán)試驗(yàn)結(jié)果

2.1 熱特性對(duì)比

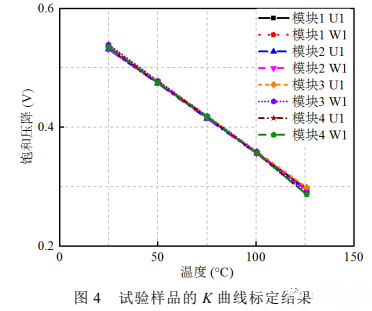

功率循環(huán)實(shí)驗(yàn)過程中,通過測(cè)量模塊小電流下飽和壓降 Vce(sat),計(jì)算得到芯片結(jié)溫 Tj。實(shí)驗(yàn)之前,需要對(duì) Vce(sat)和 Tj 的關(guān)系進(jìn)行標(biāo)定,也即 K 曲線的標(biāo)定。具體做法是,將模塊置于環(huán)境溫度試驗(yàn)箱內(nèi),將環(huán)境溫度試驗(yàn)箱的溫度設(shè)置為模塊工作結(jié)溫內(nèi)的一個(gè)定值,經(jīng)過一段時(shí)間的保溫,使模塊的溫度到達(dá)設(shè)定的溫度值,此時(shí)可以認(rèn)為芯片結(jié)溫即為設(shè)置的環(huán)境試驗(yàn)箱溫度。在模塊的柵極施加?xùn)艠O電壓,使模塊處于開通狀態(tài),為模塊施加一個(gè)微小的電流,如 100 mA,測(cè)量模塊的飽和壓降,即得到該溫度下模塊的飽和壓降值。隨后,改變環(huán)境溫度試驗(yàn)箱的溫度,重復(fù)以上步驟,測(cè)量得到不同溫度下的模塊飽和壓降。對(duì)不同溫度下的模塊飽和壓降進(jìn)行線性擬合,即可得到模塊 K 曲線。施加的小電流可以避免器件在電流作用下自生熱,導(dǎo)致芯片結(jié)溫升高,為測(cè)量帶來誤差。圖 4 給出了 4 只模塊的 K 曲線標(biāo)定結(jié)果,擬合結(jié)果顯示,飽和壓降和芯片結(jié)溫的線性相關(guān)程度較高。

圖 5 給出了待測(cè)器件 1 和 3 在大電流關(guān)斷后冷卻過程中的芯片結(jié)溫變化。使用熱敏電參數(shù) Vce(sat)來計(jì)算芯片結(jié)溫時(shí),Vce(sat)-Tj 的關(guān)系是在小電流下進(jìn)行標(biāo)定的,因此只能用來測(cè)量小電流下的壓降,從而計(jì)算得到降溫階段的結(jié)溫變化。使用熱敏電參數(shù) Vce(sat)來計(jì)算芯片結(jié)溫,雖然不能獲得功率循環(huán)試驗(yàn)中加熱階段的結(jié)溫變化,但是降溫過程和升溫過程的溫度變化是對(duì)稱的。從測(cè)量結(jié)果來看,雖然兩種不同封裝形式的模塊的結(jié)溫波動(dòng)范圍一致,但在降溫過程中,模塊 3 的結(jié)溫降溫速率高于模塊1,這是由于 Pin-Fin 基板模塊不僅結(jié)到水熱阻小于平板基板模塊,其熱容也更小,使得 Pin-Fin 基板模塊的散熱效率較高。由于 5 s 的冷卻時(shí)間相對(duì)較長(zhǎng),使得平板基板模塊的芯片結(jié)溫有足夠的時(shí)間冷卻到和 Pin-Fin 基板模塊相同的溫度,這也保證了散熱效率相對(duì)較低的平板基板模塊,仍然可以冷卻到最低結(jié)溫 50℃的實(shí)驗(yàn)條件。

2.2 功率循環(huán)壽命

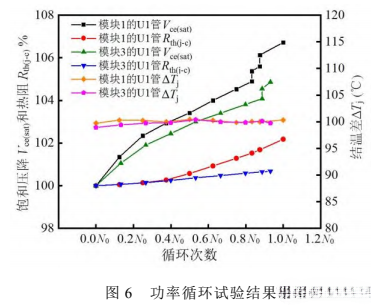

圖 6 是模塊 1 和模塊 3 的 U1 管,在功率循環(huán)試驗(yàn)過程中的飽和壓降、結(jié)溫差、熱阻變化曲線。為了便于直觀地對(duì)各器件的功率循環(huán)壽命進(jìn)行對(duì)比,選取模塊 1 的 U1 管失效時(shí)的壽命為 N0,其余各管的功率循環(huán)壽命以 N0 為基礎(chǔ)進(jìn)行歸一化。老化過程中,熱阻的增幅不大,當(dāng)器件失效時(shí),模塊 1 的 U1管熱阻增大了 2.2%,模塊 3 的 U1 管熱阻增大了0.6%。實(shí)驗(yàn)結(jié)束時(shí),模塊 1 的 U1 管飽和壓降增大了 6.9%,模塊 3 的 U1 管飽和壓降增大了 5.1%。在圖 6 的飽和壓降曲線中,還可以看到兩次數(shù)據(jù)突變,這是由于鍵合線的脫落,使器件的電流回路電阻值增大,造成了飽和壓降的增加。由此可以判斷,器件的失效是由于鍵合線的脫落引起的,焊層出現(xiàn)了輕微的退化,但不是器件的主要失效模式。

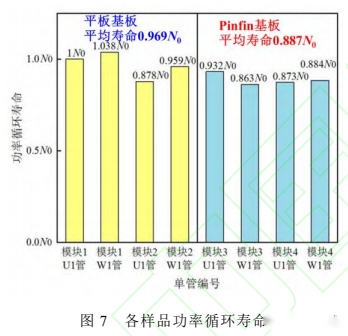

4 只模塊的功率循環(huán)壽命統(tǒng)計(jì)結(jié)果如圖 7 所示。在相同的結(jié)溫差、最高結(jié)溫的條件下,平板基板模塊的壽命整體高于 Pin-Fin 基板模塊,就平均壽命而言,Pin-Fin 基板模塊約為 0.887N0,平板基板模塊約為 0.969N0,比 Pin-Fin 基板模塊高 9.2%。雖然Pin-Fin 模塊采用直接水冷的封裝形式降低了熱阻,提升了散熱能力和通流能力,但在相同熱力條件下,Pin-Fin 模塊的壽命低于平板基板模塊,僅從封裝可靠性的角度,Pin-Fin 基板模塊無法體現(xiàn)出優(yōu)勢(shì)。

2.3 失效分析

當(dāng)實(shí)驗(yàn)終止時(shí),對(duì)模塊進(jìn)行失效分析。圖 8 是實(shí)驗(yàn)結(jié)束后模塊 1 的 U1 管照片,可以看到,芯片金屬層上方的鍵合點(diǎn)出現(xiàn)了脫落現(xiàn)象,且脫落點(diǎn)不止一個(gè),而襯板覆銅上的鍵合點(diǎn)完好。當(dāng)鍵合線發(fā)生了脫落之后,同一芯片上剩余鍵合線的電流會(huì)瞬間增大,從而加速了鍵合線的脫落失效。

圖 9 是實(shí)驗(yàn)后模塊 1 的 U1 管芯片焊層超聲掃描照片。從超聲掃描結(jié)果來看,焊層的退化程度較小,與功率循環(huán)試驗(yàn)過程中熱阻的變化規(guī)律一致。

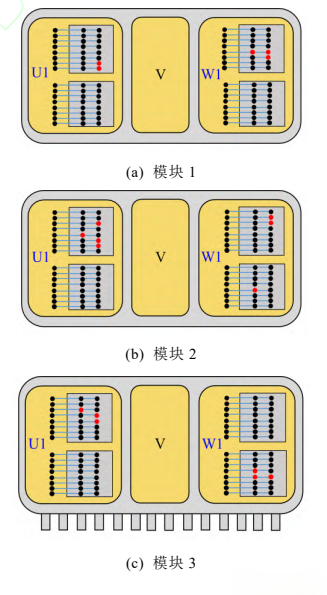

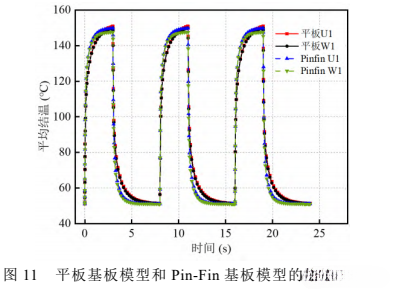

圖 10 給出了 4 只模塊的鍵合線失效位置分布。脫落的鍵合點(diǎn)均位于芯片表面金屬層區(qū)域,襯板覆銅上鍵合點(diǎn)完好。脫落的鍵合點(diǎn)分布于芯片中心,芯片邊緣鍵合線未發(fā)現(xiàn)失效。相對(duì)于平板基板模塊而言,Pin-Fin 基板模塊脫落的鍵合點(diǎn)更加集中于芯片中心位置。

3 有限元數(shù)值分析

為了進(jìn)一步對(duì)比不同散熱基板形式模塊的熱機(jī)械性能,進(jìn)行了電-熱-力多物理場(chǎng)耦合的有限元分析。有限元分析可以通過數(shù)值模擬的方式,獲得在實(shí)驗(yàn)中不易測(cè)量的物理量,如溫度梯度、應(yīng)力、塑性應(yīng)變等,為分析問題、解決問題提供了新的方法和工具。

3.1 仿真模型

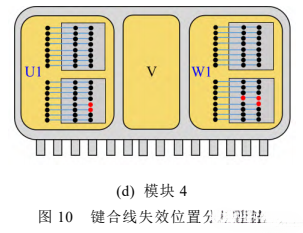

仿真采用全尺寸三維模型,為了減少計(jì)算量,去除了管殼、母排端子、輔助端子、硅膠,僅包含芯片、鍵合線、焊層、襯板、基板等結(jié)構(gòu),其中基板分為平板基板和 Pin-Fin 基板兩種形式。仿真模型忽略了模塊中可能存在的缺陷,焊層簡(jiǎn)化為厚度均勻、無空洞的層狀結(jié)構(gòu)。表 2 列出了仿真中使用的材料參數(shù),其中,芯片電阻率采用文獻(xiàn)[21]中提出的基于器件 I-V 特性的等效電阻率計(jì)算方法進(jìn)行定義,鋁鍵合線使用雙線性彈塑性模型,屈服強(qiáng)度為 30 MPa,切線模量為 500 MPa。焊料使用 Anand 粘塑性本構(gòu)模型[23-24]其余材料設(shè)置為彈性材料。

采用電-熱-力多物理場(chǎng)耦合模擬功率循環(huán)試驗(yàn)中電流產(chǎn)生焦耳熱,引起器件溫度上升,導(dǎo)致器件各部件間產(chǎn)生熱應(yīng)力和變形。仿真條件和實(shí)驗(yàn)條件相同,通過對(duì)芯片加載和實(shí)驗(yàn)相同的電流來進(jìn)行產(chǎn)熱,基板底部施加對(duì)流換熱邊界,模擬散熱器對(duì)模塊散熱。通過調(diào)整對(duì)流換熱系數(shù),使芯片平均結(jié)溫在 50℃~150℃之間波動(dòng),與實(shí)驗(yàn)條件保持一致。

3.2 仿真結(jié)果

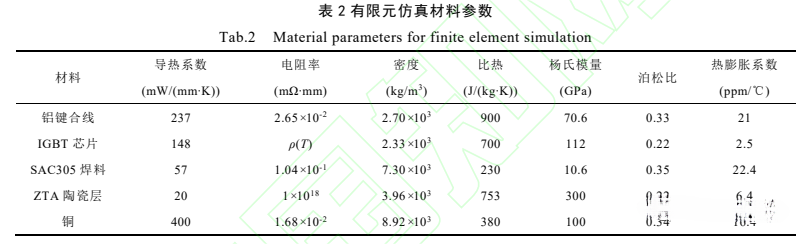

圖 11 是平板基板模型和 Pin-Fin 基板模型的結(jié)溫變化曲線,可以看到,Pin-Fin 基板模塊的結(jié)溫變化速率高于平板基板模塊,在升溫階段,Pin-Fin 基板模塊芯片結(jié)溫早于平板基板模塊升高至最大值,在降溫階段,Pin-Fin 基板模塊芯片結(jié)溫下降也比平板基板模塊更早達(dá)到最小值。下降階段的溫度變化趨勢(shì)也在實(shí)驗(yàn)中得到了證實(shí),如圖 5 所示。

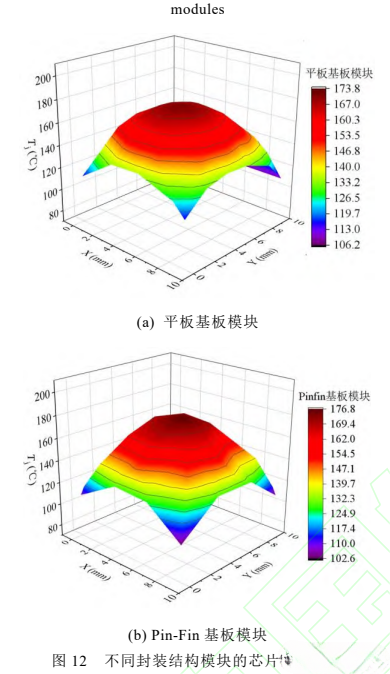

圖 12 給出了大電流關(guān)斷時(shí)刻,平板基板模塊和Pin-Fin 基板模塊芯片結(jié)溫的分布。大電流關(guān)斷時(shí)刻,芯片達(dá)到最高溫度,對(duì)于平板基板模塊,芯片中心最高結(jié)溫為 173.8℃,芯片邊角最高結(jié)溫為 106.2℃,溫度差值為 67.6℃。與之相對(duì)的 Pin-Fin 基板模塊,芯片中心最高結(jié)溫為 176.8℃,芯片邊角最高結(jié)溫為102.6℃,溫度差值為 74.2℃。結(jié)合圖 11,兩種不同結(jié)構(gòu)的散熱底板封裝形式,在平均結(jié)溫相同的條件下,Pin-Fin 基板模塊的芯片結(jié)溫分布更加不均勻,芯片上的溫度梯度更大,芯片中心的最高溫度更高。

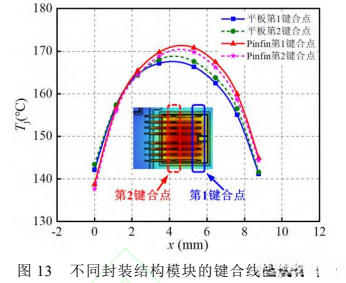

進(jìn)一步地,提取平板基板模塊和 Pin-Fin 基板模塊芯片表面第 1 鍵合點(diǎn)和第 2 鍵合點(diǎn)位置的溫度數(shù)據(jù),如圖 13 所示。鍵合點(diǎn)溫度分布趨勢(shì)與芯片結(jié)溫分布趨勢(shì)相同,芯片最中心區(qū)域的鍵合點(diǎn)溫度最高,工況相對(duì)芯片邊角的鍵合點(diǎn)更為嚴(yán)酷,增加了中心鍵合點(diǎn)失效的可能。Pin-Fin 基板模塊的鍵合點(diǎn),最高溫為 170.82℃,平板基板模塊相同位置的鍵合點(diǎn),溫度為 166.34℃,比 Pin-Fin 基板模塊低 4.48℃。Pin-Fin 基板模塊最邊緣鍵合點(diǎn)的溫度為 138.68℃,平板基板模塊相同位置的鍵合點(diǎn),溫度為 142.13℃,比 Pin-Fin 基板模塊高 3.45℃。同一芯片上的同一排鍵合點(diǎn),Pin-Fin 基板模塊的溫度差為 32.13℃,平板基板模塊為 24.21℃。由此可以看出,Pin-Fin 模塊鍵合點(diǎn)的溫度差異更大,溫度分布不均勻性相較于平板基板模塊更嚴(yán)重,這也解釋了 Pin-Fin 基板模塊的鍵合線的脫落更集中在芯片中央。平板基板模塊脫落的鍵合點(diǎn)相對(duì)分散,與工藝離散性相關(guān)。

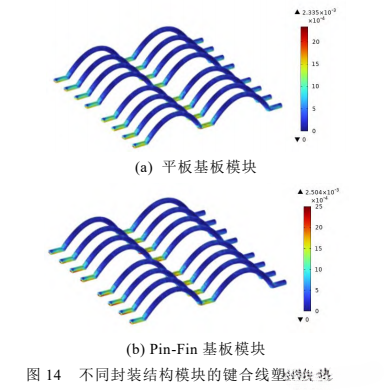

圖 14 是大電流關(guān)斷時(shí)刻,平板基板模塊和Pin-Fin 基板模塊鍵合線的塑性應(yīng)變分布,鍵合點(diǎn)處出現(xiàn)塑性應(yīng)變的最大值,平板基板模塊鍵合線的最大塑性應(yīng)變?yōu)?2.335×10-3,Pin-Fin 模塊鍵合線的最大塑性應(yīng)變?yōu)?2.504×10-3,相較平板基板模塊高 7.2%。圖 15 給出了有限元數(shù)值模擬得到的芯片中心鍵合點(diǎn)在 3 個(gè)循環(huán)周期內(nèi)的塑性應(yīng)變累積,可以看到,第三個(gè)循環(huán)和第二個(gè)循環(huán)的塑性應(yīng)變?cè)隽坎顒e較小,單個(gè)功率循環(huán)周期內(nèi)的塑性應(yīng)變量趨于穩(wěn)定。在第三個(gè)循環(huán)的過程中,平板基板模塊鍵合線的塑性應(yīng)變變化量為 1.01×10-3,Pin-Fin 基板模塊鍵合線的塑性應(yīng)變變化量為 1.36×10-3,比平板基板模塊高出34.7%。

在相同的平均結(jié)溫變化下,經(jīng)過長(zhǎng)時(shí)間的累積效應(yīng),Pin-Fin 基板模塊鍵合線的損傷將高于平板基板模塊鍵合線的損傷,從而導(dǎo)致相同平均結(jié)溫下Pin-Fin 基板模塊的功率循環(huán)壽命低于平板基板模塊。不論功率循環(huán)試驗(yàn)還是仿真分析,對(duì)比的是相同結(jié)溫下的 Pin-Fin 模塊和平板模塊結(jié)溫變化速率對(duì)可靠性的影響,即在相同熱力條件下更能體現(xiàn)出模塊封裝可靠性的差異。實(shí)際 IGBT 服役工況下,Pin-Fin 模塊熱阻低,相同結(jié)溫下其出流能力相比平板模塊更強(qiáng)。為了最大程度發(fā)揮模塊特性和降低成本,追求更高的性價(jià)比,通常使模塊工作在最高允許結(jié)溫附近。IGBT 模塊產(chǎn)品的可靠性要求是通過指定溫度變化范圍條件下的功率循環(huán)試驗(yàn),Pin-Fin 模塊和平板模塊僅在功率循環(huán)壽命上存在差異。

4 結(jié)語(yǔ)

Pin-Fin 基板直接液冷的特性有效降低了 IGBT模塊整體熱阻,使得模塊散熱效率得到了極大地提升,在電動(dòng)汽車應(yīng)用領(lǐng)域正逐步替代傳統(tǒng)平板模塊。本文基于這兩種 IGBT 模塊,研究了不同散熱底板對(duì)模塊功率循環(huán)壽命的影響,可以得到如下結(jié)論:

1)基于封裝可靠性的視角,在相同結(jié)溫波動(dòng)和最高結(jié)溫下,Pin-Fin 基板模塊芯片表面溫度分布不均勻程度更高,芯片表面溫度梯度更大,芯片最高溫度更高,中心鍵合線的塑性變形更大,導(dǎo)致芯片中心鍵合線更容易脫落,最終導(dǎo)致其功率循環(huán)壽命相比平板模塊更短;

2)基于應(yīng)用可靠性的視角,由于 Pin-Fin 基板模塊熱阻更小,在相同輸出電流下其最高結(jié)溫和結(jié)溫波動(dòng)更低,其服役壽命預(yù)計(jì)會(huì)更高。另外,更低的熱阻意味著在最高允許結(jié)溫下可以提高模塊的出流能力,同時(shí)其最高結(jié)溫和結(jié)溫波動(dòng)也會(huì)增加,服役壽命也會(huì)低于平板模塊;

3)為了滿足應(yīng)用的多重需求,模塊設(shè)計(jì)需要綜合考慮通流能力和可靠性能力,對(duì)于 Pin-Fin 基板模塊,在更換散熱底板降低模塊熱阻的同時(shí),若要實(shí)現(xiàn)同等功率循環(huán)壽命,也需要采取措施提升其可靠性。兩者不是簡(jiǎn)單的替換關(guān)系,在設(shè)計(jì)目標(biāo)方面應(yīng)該是獨(dú)立關(guān)系,在多物理場(chǎng)方面則是相互耦合關(guān)系,未來基于電-熱-力多目標(biāo)優(yōu)化的設(shè)計(jì)方法尤為重要。

綜上所述,本文從相同溫度條件下對(duì)比分析了兩種散熱底板下的功率循環(huán)試驗(yàn)壽命差異。功率循環(huán)加速老化試驗(yàn)與實(shí)際應(yīng)用條件之間存在差別,需采用更恰當(dāng)?shù)募铀賶勖囼?yàn)方法和條件來表征器件在應(yīng)用工況下的壽命。

標(biāo)簽: 導(dǎo)熱散熱 點(diǎn)擊:548 評(píng)論:0