引言

微型化?多密度和高功率是當今電子設備的主流發展趨勢,但這勢必會帶來熱量的集聚,若不能及時導出熱量,極易產生過熱現象,降低產品可靠性?研究表明電子設備的失效有55%是熱失效,因此,熱設計已成為電子設備結構設計中的必要環節?目前強迫風冷加翅片散熱是業界普遍采用的散熱技術,但傳統散熱計算較為復雜,而采用ICEPAK軟件輔助熱設計,不僅切實可行,而且可大幅減少計算量,縮短設計周期,降低研發成本?

本文以某型號強迫風冷散熱的信號處理系統為例,借助ICEPAK軟件對系統進行熱分析,根據熱分析結果優化散熱器結構,并以此研究散熱器的尺寸設計參數對其散熱性能的影響趨勢?

1問題描述

某型號信號處理系統的PCB板結構分子板和載板上下2層,2層PCB板之間通過插接連接?板面上聚集高密度?高功耗功率芯片,其中載板上的FPGA_zaiban和子板上的FPGA_ziban兩片芯片為溫控重點?

考慮結構緊湊及制造成本,設計采用強迫風冷散熱方式?風冷散熱中散熱器設計至關重要,文中因各功率芯片高度不一,因此需在翅片散熱器非翅片面增設不同高度的散熱凸臺輔助導熱,散熱凸臺與功率芯片之間通過導熱硅膠壓接處理?鑒于產品可能遇到的極端環境或場合,設計環境溫度為40℃,在工作過程中主要電子元器件的最高溫度要求不高于100℃?主要計算模型參數如下:

1) 機箱殼體材料為AL5A06-O態鋁合金;

2) 散熱器材質為AL6063-T5態鋁合金,導熱系數為180W/(m·K);

3) 載板基板材料為FR4,板上需控溫元器件共34個,總發熱功耗為95W;

4) 子板基板材料為FR4,板上需控溫元器件共15個,總發熱功耗為45W?

2熱仿真分析

2.1物理模型

某型號信號處理系統機箱的外形尺寸為370mm(長)×205mm(寬)×74mm(高)?為了滿足散熱需求,強迫風冷采用2個Delta公司的AFB0624EH-AF00型軸流風機,風機尺寸為60mm×60mm×25.4mm,送風方式為吹風,風速流向與內部散熱器翅片風道方向一致?軸流風機固定在機箱寬度方向內側壁,與散熱器翅片方向垂直,其P-Q特性曲線如圖1所示?

受機箱結構和空間尺寸限制,散熱器的基本尺寸為277mm(長)×176mm(寬),初始設計時對散熱器相關尺寸設計參數分別賦予初始值,其中初始基板厚度為5mm,翅片高度為25mm,翅片厚度為1.4mm,翅片間距為3.6mm?

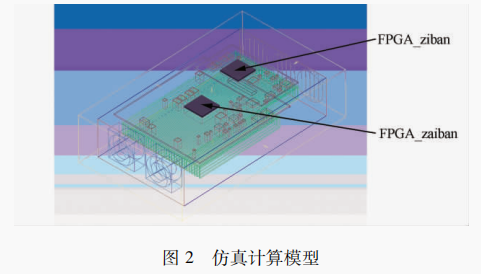

借助熱仿真軟件ICEPAK模型庫中自帶的Cabi-net模塊創建計算域;使用Block模塊創建機箱殼體;使用PCB模塊創建載板和子板;使用Source模塊創建發熱元器件熱模型;使用HeatSink模塊創建散熱器結構;使用Plate模塊模擬功率芯片和散熱器之間的導熱硅脂,導熱硅脂厚0.6mm,導熱系數為5W/(m·K);利用Fan模塊創建風機,風機的P-Q性能工作曲線如圖1所示;利用Grille模塊創建出風口?各功能模塊建立完成后通過Assembly將以上模塊組合成裝配體,形成如圖2所示的仿真計算模型?

2.2網格劃分及工況

物理模型類似方體結構,設計采用ICEPAK提供的結構化網格HexaCartesian做網格劃分處理,方便計算?分網后得到539904個網格單元,565455個節點?網格質量檢查結果的Facealignment項范圍為0.88729~1,Volume項范圍為3.5866E-12~7.212E-6,Skewness項范圍為0.696~1,滿足后續仿真計算精度要求?

初始工況設定環境溫度AmbientTemperature為40℃,加載重力加速度,設置迭代步數為500,采用零方程(Zeroequation)湍流模型求解計算Flow和Tem-perature變量?

2.3仿真結果分析

針對初始設計的散熱器模擬計算后其系統的溫度分布云圖如圖3所示?由圖3可知,系統內部最高溫升為82.03℃,系統溫升遠小于電子元器件的最高耐熱溫度100℃,系統熱設計裕量較為寬裕?

本文依據仿真結果,在滿足系統散熱性能的前提下,適當減小熱設計裕量用于優化散熱器結構布局,以實現系統最佳散熱效果及散熱器結構輕量化設計?為此,本文以散熱器基板厚度?翅片高度?翅片厚度和翅片間距為散熱器尺寸設計參數,在保證仿真計算過程中散熱器散熱凸臺與發熱元器件接觸面積不變的情況下,通過改變以上單一尺寸設計參數來研究其對散熱器散熱性能的影響?本文擬定的散熱器各尺寸設計參數值見表1?

3散熱器結構熱設計

3.1基板厚度

以基板厚度為單一可變參數,假定其余3項參數保持不變,模擬計算基板厚度從2mm逐一增加至6mm時對散熱器散熱性能的影響?根據仿真結果得出如圖4所示的系統溫升曲線?

研究表明,在此仿真假定條件下,系統溫升隨基板厚度增加而逐漸增高,可見其散熱效果隨基板厚度的增加呈現降低趨勢?因此,散熱器設計時應適當降低基板厚度以保證其散熱效果?

3.2翅片厚度與翅片間距

以翅片厚度為單一可變參數,假定其余3項參數保持不變,模擬計算翅片厚度從2mm逐一增加至6mm時對散熱器散熱性能的影響?同理,在做翅片間距計算時,以翅片間距為單一可變參數,假定其余3項參數保持不變,模擬翅片間距從4mm逐一增加至8mm時對散熱器散熱性能的影響?根據仿真結果得出如圖5所示的各參數與系統溫升的對應曲線?

研究表明,在此仿真假定條件下,隨著翅片厚度和翅片間距的加大,系統溫升均逐漸增加?可見散熱效果隨翅片厚度和翅片間距的增加均呈現降低趨勢?設計時在滿足散熱性能的前提下,可優選低參數值?

3.3翅片高度

以翅片高度為單一可變參數,假定其余3項參數保持不變,模擬計算翅片厚度從20mm間斷增加至28mm時對散熱器散熱性能的影響?根據仿真結果得出系統溫升與翅片高度對應曲線,如圖6所示?

研究表明,隨著翅片高度的增加,溫升逐漸降低?可見翅片高度的增加可增強散熱器散熱性能?設計時翅片高度可適當選擇高參數值?

需要說明的是,在實際設計散熱器結構時,還需根據結構強度?加工難易度?材料重量等綜合指標來選擇合適的散熱器尺寸設計參數,而不可盲目選擇極限參數值?

4實驗驗證

根據以上仿真結果,結合實際使用情況,選用基板厚度3mm?翅片厚度2mm?翅片間距4mm和翅片高度22mm的優選尺寸設計參數來設計散熱器結構?

對該結構進行再仿真確認,仿真結果的溫度分布云圖如圖7所示?由此可見,優化散熱器結構后,系統最高溫升為84.297℃,較原始散熱器結構設計溫升提高了2.267℃,但仍可滿足系統芯片最高耐熱溫度要求?雖然優化后散熱器的散熱性能略微降低,但優化后的散熱器整體重量降低了10%,對實現輕量化設計具有明顯優勢?

為了驗證熱仿真設計的準確性與可靠性,本文借助高低溫實驗箱模擬環境條件,通過監控載板和子板上主芯片FPGA的實際溫度變化(FPGA位置見圖2),并對比仿真數據,確認仿真計算的準確性與可靠性?

通過數據處理獲得仿真與實驗狀態下載板和子板的FPGA溫度變對比曲線,如圖8所示?對比數據發現,在實驗狀態下,載板和子板的實測FPGA溫度分別為55.5℃和59.3℃,而在仿真狀態下,載板和子板的FPGA溫度分別為57.15℃和60.08℃?計算得出載板FPGA溫度的仿真結果與實際誤差約為3%,而子板FPGA溫度的仿真結果與實際誤差約為1.3%,均在工程誤差允許范圍之內,說明仿真數據與試驗結果比較一致?

5結束語

研究得出風冷散熱器中基板厚度?翅片高度?翅片厚度和翅片間距等尺寸設計參數對其散熱效果的影響趨勢?結果表明:隨著基板厚度?翅片厚度和翅片間距的增大,風冷散熱器的散熱效果均呈現降低趨勢,系統溫升逐步提高;隨著翅片高度的增加,散熱器的散熱效果呈現增強趨勢,系統溫升逐漸降低?針對特定條件下的散熱器,根據仿真結果可設計最佳的散熱器結構布局,且設計優化后,在滿足散熱性能的前提下,散熱器整體減重可達10%,輕量化設計優勢明顯?

通過高低溫實驗得出載板和子板的FPGA實際溫度與仿真結果誤差分別為3%和1.3%,均在工程誤差允許范圍之內,說明仿真數據與實驗結果較為吻合,由此驗證了ICEPAK軟件在電子設備散熱設計方面的準確性與可靠性?

本文來源:電子機械工程 版權歸原作者所有,轉載僅供學習交流,如有不適請聯系我們,謝謝。

標簽: 點擊: 評論: