引言

隨著電子工業技術的發展,電子設備不斷向小型化?多功能化方向發展,與此同時,電子設備內部的元器件的功率卻不斷增大,這使得散熱問題顯得尤為突出?傳統的熱設計往往是憑借設計師的經驗制出樣機,通過試驗進行驗證和優化,這種設計方法周期長,對設計者依賴較高,已不能滿足電子設備發展的要求?現通過熱力學仿真軟件6SigmaET對某電子設備進行仿真分析,能夠較為準確地反映電子設備的散熱情況,在產品初始設計階段就開展優化,規避可能存在的風險,有效縮短了設計周期?

1液冷原理

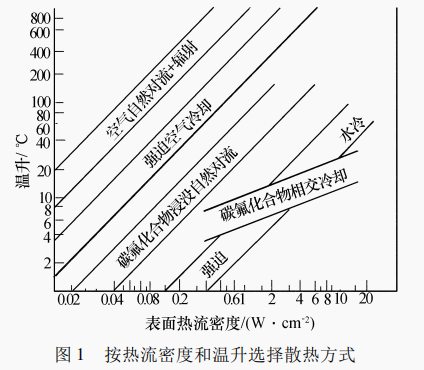

目前電子設備常用的散熱方式有自然散熱?強迫風冷?直接液冷以及蒸發冷卻?散熱方式可以根據圖1所示來確定?

當設備的表面熱流密度不高時,可采用自然散熱或強迫風冷,但對于高功耗設備,普通的散熱方式已不能滿足設備的散熱需求,設備可能會由于溫度過高而失效,此時可采用液冷方式對設備進行散熱,以保證設備正常工作?

液冷設備通常包含冷板?冷卻液?液壓泵?液體連接器?管道和水箱等?其散熱的基本原理是:冷卻液在液壓泵的帶動下在設備的冷板流道中強制循環,通過冷卻液與設備的熱交換帶走熱源散發的熱量?由于液體的吸熱量遠遠大于空氣,因此液冷是解決高功耗設備散熱的有效途徑?

2熱量傳遞的基本形式

液冷設備的熱量傳遞主要有3種形式:熱傳導?對流散熱以及熱輻射?

熱傳導的基本定律為傅里葉定律:

對流熱量交換可根據牛頓冷卻公式來定義:

輻射熱流量的計算經常采用玻爾茲曼定律的經驗修正公式:

3方案設計

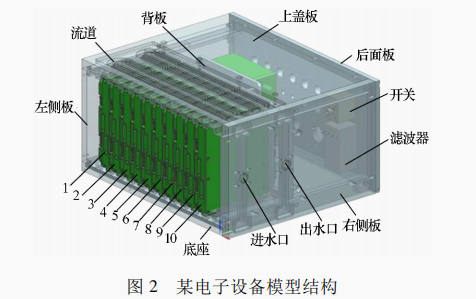

某電子設備如圖2所示,外形尺寸為長×寬×高=320mm×300mm×180mm(不包含把手和連接器)?

由于整機熱功耗過高,設備的表面散熱功率密度達到0.177W/cm2,因此采用液體冷卻散熱設計?機箱框架由上蓋板?底座?左側板?右側板焊接形成,其中上蓋板?底座和右側板為冷板,內均布有流道?為了方便供液系統工作,將冷卻液的進出口均置于右側板上?冷卻液通過流體連接器(TSA-5型)進入機箱右側板流道,分別流經上蓋板和底座,回流至右側板后通過流體連接器流出機箱?設備采用模塊化設計,內置10個功能模塊,模塊通過緊固鎖緊條與機箱的上蓋板和底座緊密貼合?每個模塊均由上下結構件?鎖緊條?PCB?導熱墊等零部件組成?其中1#為電源模塊,2#~10#為系統單元,各個模塊相互獨立,通過背板實現電氣互聯?設備的設計指標分解為:

1) 總機熱功耗為735W;

2) 冷卻液為蒸餾水,溫度為60℃,供液流量為2.5~3.5L/min;

3) 設備工作的環境溫度為-20℃~80℃,系統單元內關鍵器件的溫度上限為83℃,電源模塊的溫度上限為90℃;

4) 為保證設備正常工作,要求設備的壓降小于40kPa;

4熱分析過程

利用專業熱仿真軟件6SigmaET進行熱分析,其主要流程是建立模型?設定邊界條件?劃分網格?仿真計算?后處理等?

4.1建立仿真模型

6SigmaET專門為電子行業使用者定制了組件模型,包括機箱?PCB?電阻?電容?電感?芯片?風機?通風口等?此外,軟件通過模型樹逐級建模和顯示,將設計人員的建模思路清晰地展示出來?同時CAD接口支持Solidworks?Pro/E?UG等三維軟件模型的導入,可將模型拆分,與自建模型結合?在模型導入前,為了便于劃分網格,提高計算效率,對原模型進行適量的簡化:

1) 刪除緊固件?線纜?開關?把手?插座等對結果影響不大的零部件?

2) 對箱體上的幾個主要零件:上蓋板?底座?前面板?后面板?左側板?右側板等進行特征簡化,刪除安裝孔?倒角等特征?

3) 對箱體內部的功能模塊進行簡化,去掉多余特征?

將簡化后的模型轉化為STL格式導入6SigmaET軟件中?模型導入后,將模型拆分為零部件,并轉換成6SigmaET能夠識別的組件,例如將印制板模型轉換成“PCB”,將發熱芯片模型轉換成“Component”?

在模型進水口和出水口的位置分別建立泵供水口和泵回水口組件模型,孔徑大小與模型進/出水口一致?再新建一個“pump”(泵)組件模型,并將其屬性中的進水口?出水口與之前建立的泵供水口?泵回水口一一對應?模型完成后,點擊“VerifyModeling”命令,檢查模型是否存在錯誤?

4.2加載邊界條件

確認模型無誤后,定義機箱的計算域?一般情況下,自然散熱的計算域有明確的要求,而液冷散熱則由設計師根據需要設置,通常大于機箱外輪廓即可?先將“Chassis”的6個面卸載,設定環境溫度為80℃作為溫度邊界?然后設置各結構件的材料屬性以及功能模塊內芯片的熱功耗?冷卻液屬性設置包括:在建立的“pump”的屬性欄中設定冷卻液種類為蒸餾水,流量為2.5L/min,流體初始溫度為60℃?迭代步數?松弛因子?重力等保持默認設置?

4.3網格劃分

網格劃分是熱仿真的關鍵步驟,網格質量的好壞直接反映了仿真模型的質量,更關系到計算結果的精確度?劃分網格既要考慮模型的復雜程度,保證其計算的精確性,同時又要適當控制網格規模,以減少計算時間?

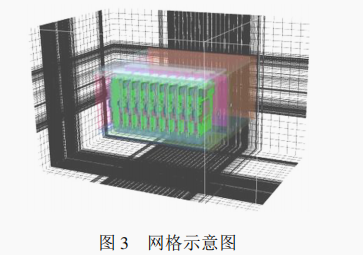

設置目標網格數為15000000,最小網格尺寸0.2mm,開啟高級網格控制,對發熱芯片等重點零部件進行網格增密?網格劃分完成后需對網格質量進行檢查,為保證計算精度,網格最大長寬比應控制在100以內?圖3為劃分后的網格示意圖,實際網格數為16248704,網格最大長寬比為93.7?檢查網格質量以后,啟動CFD求解器進行計算?

4.4后處理

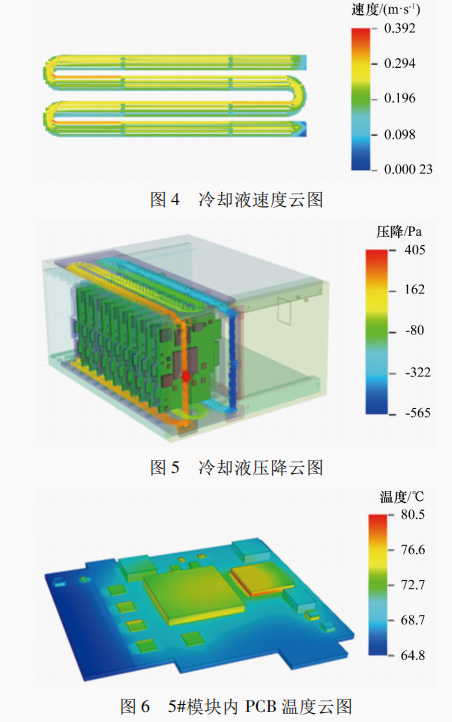

6SigmaET采用進階的內存處理系統執行Multi-grid計算?經過計算,冷卻液初始溫度為60℃,回水口處的溫度為63.4℃,溫升為3.4℃?流道內冷卻液的流速較低(如圖4所示),平均流速約為0.2m/s,部分區域不到0.1m/s?冷卻液的壓降云圖如圖5所示,流道最大壓差為0.97kPa,設備總壓降應在此基礎上加2個TSA-5流體連接器的壓降,而TSA-5流體連接器在流量為2.5L/min時,壓降約為5kPa,因此設備總壓降為0.97+5×2=10.97kPa,滿足壓降小于40kPa的要求?同時,最高溫度出現在5#模塊上,其內部PCB的溫度云圖如圖6所示,最高溫度為80.5℃,雖然低于芯片的溫度上限83℃,但是冗余量較小,存在一定風險?

5熱設計優化

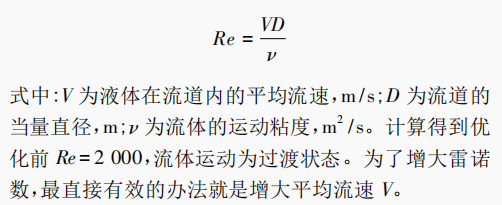

一般情況下,流體在流道內的運動狀態分為層流和紊流,紊流的換熱強度是層流的數倍,而雷諾數Re是一種可以表征流體運動情況的無量綱數?當Re≤2000時,流體運動為層流狀態;當2000<Re<4000時,流體運動為過渡狀態;當Re≥4000時,流體運動為紊流狀態?

雷諾數的計算公式為:

5.1優化措施

綜上所述,為了改善設備的散熱性能,采取如下優化措施:

1) 將流道中的圓角改為直角;

2) 在流道中增加一些不規則的凸起和斜面破壞流體運動狀態,增加冷卻液的擾動;

3)減小局部流道的橫截面積,形成喇叭口;

4)將冷卻液流量從2.5L/min增大到3.5L/min,由于流道截面基本保持不變,這樣間接增大了液體流速,從而達到紊流狀態?

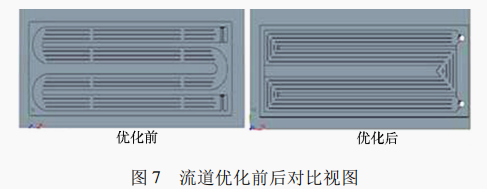

流道優化前后對比如圖7所示?

5.2優化結果

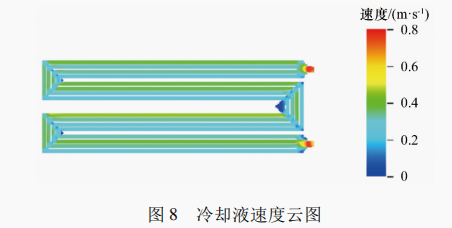

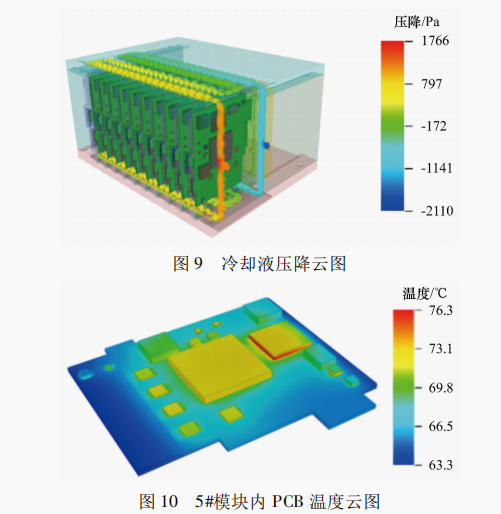

對優化模型進行仿真計算,得到流道內冷卻液溫升為2.7℃,平均流速約為0.42m/s(如圖8所示),此時的雷諾數Re=4200,流體運動為紊流狀態?冷卻液的壓降云圖如圖9所示,流道最大壓差為3.9kPa,TSA-5流體連接器在流量為3.5L/min時,壓降約為6kPa,總壓降為3.9+6×2=15.9kPa,滿足壓降小于40kPa的要求?全局最高溫度仍出現在5#模塊的PCB上,如圖10所示,最高溫度為76.3℃,較優化前下降了約4℃,優化效果明顯?

6結束語

從仿真結果可以看出,液冷設備具有強大的散熱能力,利用液冷實現高功耗機箱的散熱已逐漸成為趨勢?同時,應用6SigmaET軟件對電子設備進行熱仿真分析可以直觀了解電子設備的散熱性能及溫度場分布,在設計初期就可對設備進行優化改進,減小后期設備出現散熱問題的可能性,從而有效縮短研發周期,提高設計效率?

本文來源:電子機械工程 版權歸原作者所有,轉載僅供學習交流,如有不適請聯系我們,謝謝。

標簽: 點擊:1992 評論:0